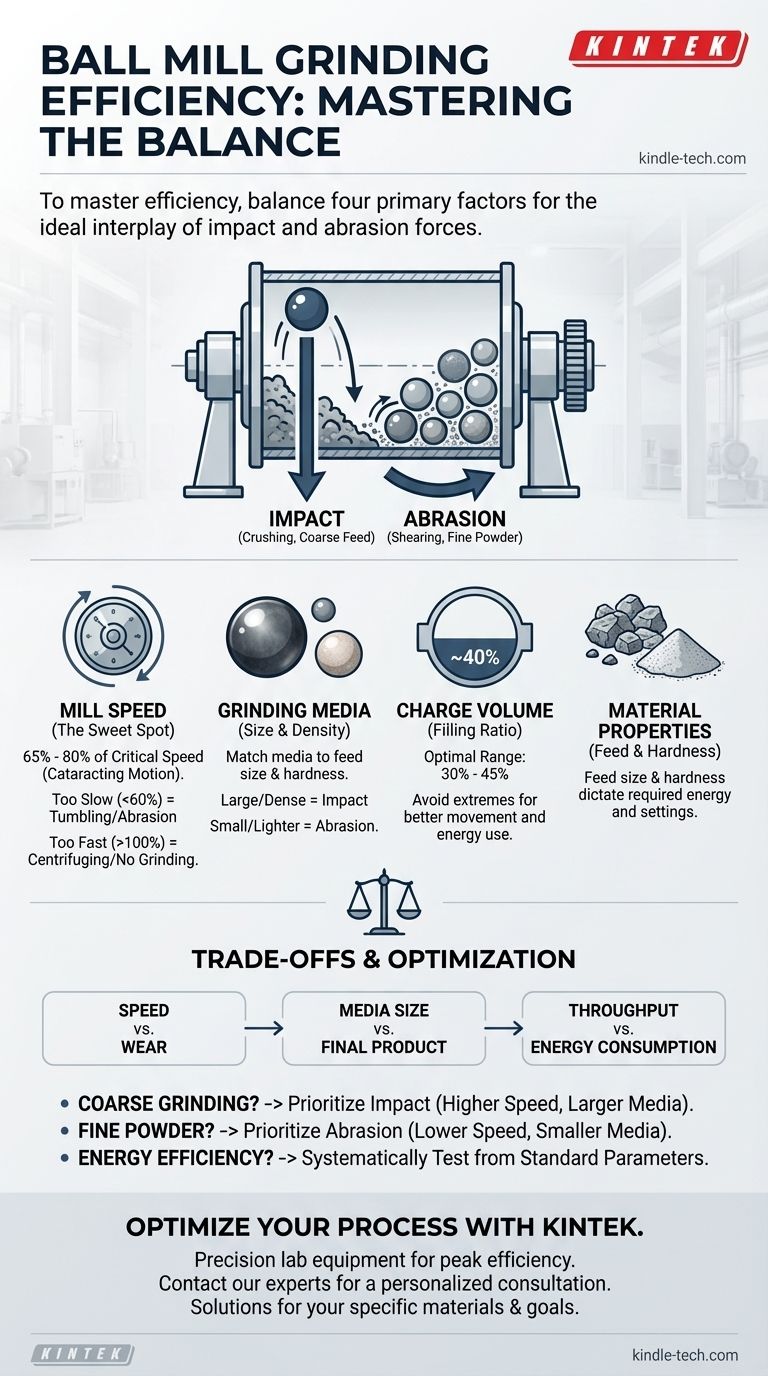

Pour maîtriser l'efficacité du broyeur à boulets, vous devez comprendre l'interaction de quatre facteurs principaux : la vitesse de rotation du broyeur, les propriétés des médias de broyage (leur taille et leur type), les caractéristiques du matériau broyé et le volume du broyeur occupé par les médias de broyage, également connu sous le nom de taux de remplissage. Chacune de ces variables contrôle directement les forces à l'intérieur du broyeur, déterminant le produit final et l'énergie consommée.

Le principe fondamental de l'optimisation du broyeur à boulets n'est pas de maximiser un seul facteur, mais d'atteindre un équilibre précis. L'objectif est de créer la combinaison idéale de forces d'impact et d'abrasion requises pour votre matériau spécifique et la taille de particule souhaitée.

La mécanique du broyage : Impact contre Abrasif

Pour contrôler l'efficacité, vous devez d'abord comprendre les deux actions fondamentales qui se produisent à l'intérieur d'un broyeur à boulets. Chaque facteur que vous ajustez est destiné à influencer l'équilibre entre ces deux forces.

Le rôle de l'impact

L'impact est la force de concassage résultant de la chute des médias de broyage depuis le point le plus élevé de leur rotation. Cette collision à haute énergie est essentielle pour réduire en morceaux les grosses particules d'alimentation grossières.

Le rôle de l'abrasion

L'abrasion est la force de cisaillement ou de frottement qui se produit lorsque les médias culbutent et glissent les uns contre les autres et contre le matériau. Cette action est responsable du broyage des particules plus petites en une poudre très fine.

Facteurs critiques influençant l'efficacité

L'optimisation de votre processus nécessite une approche méthodique pour ajuster les paramètres opérationnels clés. Chacun a un effet distinct sur l'équilibre entre l'impact et l'abrasion.

Vitesse du broyeur (Le seuil de vitesse critique)

La vitesse de rotation du broyeur est sans doute la variable la plus influente. Elle est généralement discutée par rapport à sa « vitesse critique » — la vitesse théorique à laquelle la force centrifuge provoquerait l'adhérence des médias de broyage contre la paroi du broyeur.

- Trop lent : À des vitesses très faibles (inférieures à 60 % de la vitesse critique), les médias culbutent et retombent simplement, ce qui entraîne un faible impact et un broyage principalement abrasif. Ceci est inefficace pour briser les matériaux grossiers.

- Trop rapide : Lorsque la vitesse approche ou dépasse la vitesse critique, les médias sont projetés contre la garniture et maintenus là par la force centrifuge. C'est ce qu'on appelle la « centrifugation », et pratiquement aucun broyage ne se produit.

- Le point idéal : L'efficacité optimale se situe généralement entre 65 % et 80 % de la vitesse critique. Dans cette plage, les médias sont soulevés suffisamment haut pour créer un mouvement de « cataracte », maximisant les forces d'impact sans centrifugation, conduisant à un mélange efficace d'impact et d'abrasion.

Caractéristiques des médias de broyage

Les médias de broyage — les boulets eux-mêmes — sont les instruments de réduction de taille. Leur taille, leur forme et leur densité sont critiques.

- Taille des médias : La taille des médias doit être proportionnelle à la taille du matériau d'alimentation. De gros boulets lourds sont nécessaires pour générer l'énergie d'impact requise pour briser les grosses particules. Des boulets plus petits ont plus de surface et sont meilleurs pour le broyage fin par abrasion.

- Matériau et densité des médias : Des médias plus denses, comme l'acier forgé, fournissent une énergie d'impact significativement plus importante que des médias plus légers, comme la céramique. Le choix dépend de la dureté du matériau broyé et de toute préoccupation de contamination.

Volume de charge du broyeur (Taux de remplissage)

Ceci fait référence au pourcentage du volume interne du broyeur rempli par les médias de broyage au repos.

Le volume de charge typique se situe entre 30 % et 45 %. Une charge faible réduit le nombre d'événements de broyage et est inefficace. Une charge excessivement élevée restreint le mouvement des médias, amortit les forces d'impact et gaspille de l'énergie en soulevant inutilement un poids excédentaire.

Propriétés du matériau

La nature du matériau que vous broyez dicte tous les autres choix que vous faites.

- Taille de l'alimentation : Les particules d'alimentation doivent être suffisamment petites pour que les médias de broyage choisis puissent les capturer et les briser efficacement.

- Dureté et ténacité : Les matériaux plus durs nécessitent des forces d'impact plus importantes pour se fracturer, nécessitant des médias plus denses et plus grands et une vitesse favorisant le mouvement de cataracte.

Comprendre les compromis

La poursuite d'une métrique de performance se fait souvent au détriment d'une autre. Reconnaître ces compromis est essentiel pour une opération véritablement optimisée et rentable.

Vitesse contre Usure

Augmenter la vitesse du broyeur peut augmenter le débit, mais cela accélère également considérablement le taux d'usure des médias de broyage et des garnitures du broyeur. C'est un compromis direct entre le taux de production et le coût opérationnel.

Taille des médias contre Produit final

L'utilisation de gros médias est efficace pour briser les matériaux d'alimentation grossiers, mais est très inefficace pour produire des poudres très fines. Inversement, l'utilisation de petits médias pour broyer de grosses alimentations entraînera des taux de production lents et un gaspillage d'énergie. Une charge graduée de plusieurs tailles est souvent utilisée pour équilibrer cela.

Débit contre Consommation d'énergie

Pousser un broyeur pour un débit maximal possible en augmentant le taux d'alimentation conduit souvent à un broyage moins efficace. Cela entraîne une consommation d'énergie plus élevée (kWh) par tonne de produit fini, car le matériau peut passer trop rapidement sans atteindre la taille de particule cible.

Faire le bon choix pour votre objectif

Vos réglages opérationnels doivent être le reflet direct de votre objectif principal. Utilisez ces principes comme point de départ pour l'optimisation des processus.

- Si votre objectif principal est le broyage grossier (réduction de taille primaire) : Privilégiez les forces d'impact en utilisant des médias plus grands et plus denses et en faisant fonctionner le broyeur dans la plage de vitesse optimale supérieure (75-80 % du critique) pour encourager la cataracte.

- Si votre objectif principal est de produire une poudre fine : Privilégiez l'abrasion en utilisant des médias plus petits pour maximiser le contact de surface et une vitesse légèrement inférieure (65-70 % du critique) qui favorise le glissement et le culbutage.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Commencez avec des paramètres standard (par exemple, charge de 40 %, vitesse de 75 %) et testez systématiquement de petits ajustements pour trouver le tirage énergétique le plus bas qui atteint toujours la taille de particule et le débit requis.

En fin de compte, atteindre l'efficacité maximale du broyeur à boulets est un processus d'équilibrage de ces variables interdépendantes pour créer l'environnement de broyage idéal pour votre application spécifique.

Tableau récapitulatif :

| Facteur | Influence clé sur l'efficacité | Plage optimale/Considération |

|---|---|---|

| Vitesse du broyeur | Équilibre les forces d'impact et d'abrasion | 65 % - 80 % de la vitesse critique |

| Médias de broyage | La taille et la densité dictent le mécanisme de rupture | Adapter la taille à l'alimentation ; médias plus denses pour les matériaux plus durs |

| Propriétés du matériau | La dureté et la taille de l'alimentation dictent l'énergie requise | Alimentation plus fine pour un broyage efficace |

| Volume de charge (Taux de remplissage) | Affecte le mouvement des médias et la consommation d'énergie | Typiquement 30 % - 45 % du volume du broyeur |

Optimisez votre processus de broyage avec KINTEK

Vous avez du mal à équilibrer le débit, la taille des particules et la consommation d'énergie dans votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire de précision, y compris les broyeurs à boulets et les médias de broyage, pour vous aider à atteindre une efficacité maximale. Nos experts peuvent vous aider à choisir la configuration appropriée pour vos matériaux et objectifs spécifiques, vous faisant gagner du temps et réduisant les coûts opérationnels.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer la productivité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Petite machine de moulage par injection pour laboratoire

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Comment un broyeur à billes de laboratoire prépare-t-il des catalyseurs comme le CuAlO2 ? Amélioration de l'efficacité grâce au broyage par alliage

- Quelle est la fonction principale d'un broyeur à billes mécanique dans la synthèse du NZSP ? Optimiser l'homogénéité des précurseurs

- Quelle est la différence entre un broyeur et un broyeur à marteaux ? Choisissez le bon broyeur pour votre matériau

- Quel est le but de l'utilisation d'un bol de broyage ? Atteindre une homogénéité parfaite de la pâte d'électrode

- Quel est le rôle d'un broyeur à billes vibrant à haute énergie dans la préparation de YSZ-SiC ? Obtenir des structures cœur-coquille parfaites

- Quel est le but principal de l'utilisation de billes de broyage en zircone (ZrO2) ? Optimiser la pureté lors du broyage de ZrB2–SiC–TaC

- Quel est le rôle principal d'un broyeur à boulets léger ? Optimiser l'homogénéité de la poudre composite SiC/Cu-Al2O3

- Les broyeurs à cylindres sont-ils plus économes en énergie ? La vérité sur la granulométrie et la performance.