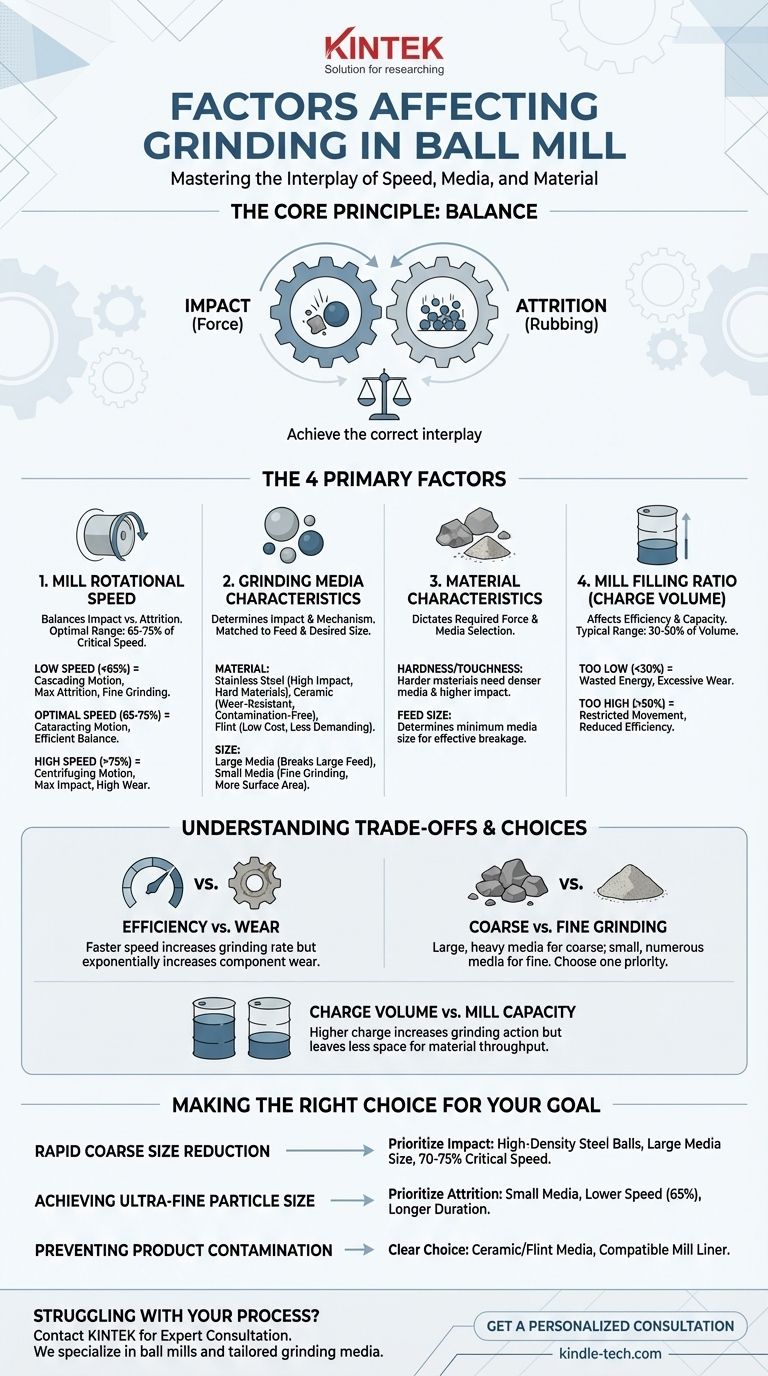

En bref, la performance d'un broyeur à boulets est régie par quatre facteurs principaux : la vitesse de rotation du broyeur, les caractéristiques des médias de broyage (leur taille et leur matériau), les propriétés du matériau à broyer, et le volume du broyeur occupé par les médias, connu sous le nom de taux de remplissage. Chacune de ces variables est interdépendante, et l'optimisation du processus de broyage nécessite de comprendre comment elles fonctionnent de concert.

Le principe fondamental est celui de l'équilibre. Un broyage à boulets efficace ne consiste pas à maximiser un seul facteur, mais à obtenir l'interaction correcte entre la vitesse, les médias et le matériau pour créer l'action de broyage spécifique — impact ou abrasion — requise pour le résultat souhaité.

La mécanique de l'action de broyage

Avant d'examiner les variables, il est crucial de comprendre les deux forces fondamentales à l'œuvre à l'intérieur d'un broyeur à boulets. Votre capacité à contrôler ces forces est la clé de l'optimisation du processus.

Broyage par impact

C'est la force principale pour décomposer les grosses particules grossières. Lorsque le broyeur tourne, les médias de broyage (par exemple, des billes d'acier ou de céramique) sont soulevés le long de la paroi du tambour puis retombent en cascade ou en cataracte, frappant le matériau avec une force considérable.

Attrition et abrasion

C'est l'action de frottement et de cisaillement qui réduit les particules en une poudre fine. Elle se produit lorsque les billes culbutent les unes sur les autres, broyant le matériau piégé entre elles. Cette action est dominante à des vitesses plus faibles et est essentielle pour obtenir un produit final très fin.

Facteurs opérationnels clés expliqués

Chaque paramètre opérationnel influence directement l'équilibre entre l'impact et l'attrition à l'intérieur du broyeur.

Vitesse de rotation du broyeur

La vitesse est sans doute la variable la plus critique. Il ne s'agit pas simplement de dire que « plus vite est mieux ». La vitesse du broyeur est mieux comprise par rapport à sa vitesse critique — la vitesse théorique à laquelle les médias de broyage seraient maintenus contre le tambour par la force centrifuge, ne produisant aucun broyage.

- Vitesses faibles (inférieures à 65 % du critique) : À basse vitesse, les médias culbutent selon un mouvement de cascade. Cela maximise l'attrition et est idéal pour le broyage fin, mais il est moins efficace pour briser les grosses particules.

- Vitesses optimales (65-75 % du critique) : Cette plage offre généralement un bon équilibre entre l'impact et l'attrition, conduisant à un broyage efficace pour la plupart des applications.

- Vitesses élevées (approchant le critique) : À mesure que la vitesse augmente, les médias sont projetés plus loin, maximisant l'impact. Cependant, cela augmente également considérablement l'usure de la garniture du broyeur et des médias eux-mêmes.

Caractéristiques des médias de broyage

Les billes ou galets à l'intérieur du broyeur sont les outils qui effectuent le travail. Leurs propriétés sont adaptées au matériau d'alimentation et à la taille de particule finale souhaitée.

-

Matériau des médias : La densité des médias détermine la force d'impact.

- Billes en acier inoxydable : La densité élevée fournit une énergie d'impact maximale, ce qui les rend idéales pour décomposer rapidement les matériaux durs.

- Billes en céramique (ex. alumine, zircone) : Moins denses que l'acier mais très dures et résistantes à l'usure. Elles sont le choix standard lorsqu'il est essentiel d'éviter toute contamination métallique.

- Galets de silex : Un médium naturel, moins coûteux et moins dense, adapté aux applications moins exigeantes.

-

Taille des médias : Il doit y avoir une relation appropriée entre la taille des médias de broyage et la taille du matériau introduit dans le broyeur.

- Grands médias : Utilisés pour décomposer les grosses particules d'alimentation en raison d'une force d'impact plus élevée par bille.

- Petits médias : Plus efficaces pour le broyage fin. Leur plus grande surface collective augmente la probabilité de capture des particules et améliore l'attrition.

Taux de remplissage du broyeur (Volume de charge)

Ceci fait référence au pourcentage du volume interne du broyeur qui est rempli par les médias de broyage. La plage typique se situe entre 30 % et 50 %.

- Trop faible (ex. < 30 %) : Il n'y a pas assez de médias pour créer une action de broyage efficace, ce qui entraîne un gaspillage d'énergie et une usure excessive de la garniture.

- Trop élevé (ex. > 50 %) : La charge devient trop compacte. Cela restreint le mouvement libre et le culbutage des médias, réduisant les forces d'impact et l'efficacité globale du broyage.

Caractéristiques du matériau

Les propriétés du matériau que vous broyez dictent de nombreux autres choix.

- Dureté et ténacité : Les matériaux plus durs nécessitent des forces d'impact plus élevées pour se fracturer. Cela signifie utiliser des médias plus denses (acier), potentiellement des billes plus grosses, et fonctionner à une vitesse qui favorise l'impact.

- Taille de l'alimentation : Les plus grosses particules de votre matériau d'alimentation déterminent la taille minimale des médias de broyage requis pour les décomposer efficacement.

Comprendre les compromis

L'optimisation d'un broyeur à boulets est un processus de gestion des compromis. La modification d'une variable affectera inévitablement les autres.

Efficacité contre usure

Augmenter la vitesse du broyeur augmentera généralement le taux de broyage, mais cela a un coût élevé. L'usure des médias de broyage et de la garniture interne du broyeur augmente de façon exponentielle avec la vitesse. Une vitesse légèrement inférieure peut souvent entraîner une durée de vie opérationnelle beaucoup plus longue des composants avec seulement une diminution marginale du débit.

Broyage grossier contre broyage fin

La configuration pour le broyage grossier et le broyage fin est fondamentalement différente. Les grands médias lourds excellents pour décomposer des roches de 2,5 cm sont très inefficaces pour produire des particules submicroniques. Inversement, un broyeur chargé de minuscules billes de céramique pour le broyage fin sera incapable de traiter efficacement les matériaux d'alimentation grossiers. Vous devez choisir une priorité.

Volume de charge contre capacité du broyeur

Bien qu'un volume de charge plus élevé (par exemple, 45 %) augmente l'action de broyage, il laisse moins d'espace physique à l'intérieur du broyeur pour le matériau réellement traité. Cela peut réduire le débit du broyeur ou nécessiter une opération par lots.

Faire le bon choix pour votre objectif

Votre configuration optimale dépend entièrement de votre objectif principal. Utilisez ces principes comme guide de départ.

- Si votre objectif principal est la réduction rapide de la taille des matériaux grossiers : Privilégiez les forces d'impact en utilisant des billes en acier à haute densité, une taille de média plus grande par rapport à l'alimentation, et une vitesse de rotation dans la plage de 70 à 75 % du critique.

- Si votre objectif principal est d'atteindre une taille de particule ultra-fine : Privilégiez l'attrition en utilisant des médias plus petits pour maximiser la surface, une vitesse de rotation plus faible (environ 65 % du critique), et potentiellement une durée de broyage plus longue.

- Si votre objectif principal est d'éviter la contamination du produit : Votre choix est clair — utilisez des médias en céramique ou en silex et assurez-vous que la garniture du broyeur est fabriquée dans un matériau compatible et non délaminant.

Maîtriser ces facteurs interconnectés transforme le broyage à boulets d'un processus de force brute en un outil d'ingénierie précis et contrôlable.

Tableau récapitulatif :

| Facteur | Influence clé | Plage optimale / Considérations |

|---|---|---|

| Vitesse de rotation du broyeur | Équilibre entre les forces d'impact et d'attrition | 65-75 % de la vitesse critique pour la plupart des applications |

| Médias de broyage | Force d'impact et mécanisme de broyage | Acier pour les matériaux durs, Céramique pour le broyage sans contamination |

| Caractéristiques du matériau | Force requise et sélection des médias | La dureté, la ténacité et la taille initiale de l'alimentation sont critiques |

| Taux de remplissage (Volume de charge) | Efficacité du broyage et capacité du broyeur | Typiquement 30-50 % du volume du broyeur |

Vous avez du mal à obtenir la bonne taille de particule ou à améliorer votre efficacité de broyage ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables, y compris des broyeurs à boulets et des médias de broyage adaptés à votre matériau et application spécifiques. Que votre objectif soit la réduction rapide de matériaux grossiers ou l'obtention d'une poudre ultra-fine sans contamination, nous pouvons vous aider à optimiser votre processus. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à maîtriser votre processus de broyage.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Petite machine de moulage par injection pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on un broyeur à billes à haute énergie pour le frittage de poudres ? Obtenir un mélange au niveau atomique et une haute réactivité

- Pourquoi un broyeur à billes à haute énergie est-il nécessaire pour les composites CNT/Cu ? Obtenir une dispersion et une liaison mécanique supérieures

- Quelle est la fonction d'un broyeur à billes planétaire dans la synthèse LSLBO ? Maîtriser la production d'électrolytes céramiques haute performance

- Quelle est la fonction d'un broyeur planétaire à billes dans la modification du Li3V2(PO4)3 ? Optimiser les performances de la cathode

- Quel est le rôle d'un broyeur à billes horizontal à haute énergie dans les alliages ODS FeCrAl ? Maîtriser le broyage mécanique

- Quels sont les différents types de broyeurs à boulets ? Choisir la bonne conception pour votre matériau

- Quels sont les avantages d'un broyeur à boulets ? Atteindre un broyage ultra-fin pour les matériaux durs et abrasifs

- Quel est le principe de fonctionnement du broyeur à billes planétaire ? Libérez le broyage à haute énergie pour des résultats nanométriques