L'efficacité d'un broyeur à boulets n'est pas déterminée par un seul réglage, mais par l'interaction précise de plusieurs facteurs opérationnels critiques. Ces variables clés comprennent la vitesse de rotation du broyeur, les caractéristiques des médias de broyage (taille et densité), les propriétés du matériau traité et le rapport volumique entre les médias et le matériau dans la chambre du broyeur.

L'efficacité du broyage est fondamentalement un exercice d'équilibre. L'objectif est de maximiser l'énergie transférée des médias de broyage au matériau, ce qui nécessite d'optimiser la vitesse du broyeur pour obtenir le bon équilibre entre impact et attrition, tout en s'assurant que les propriétés des médias et du matériau sont correctement adaptées.

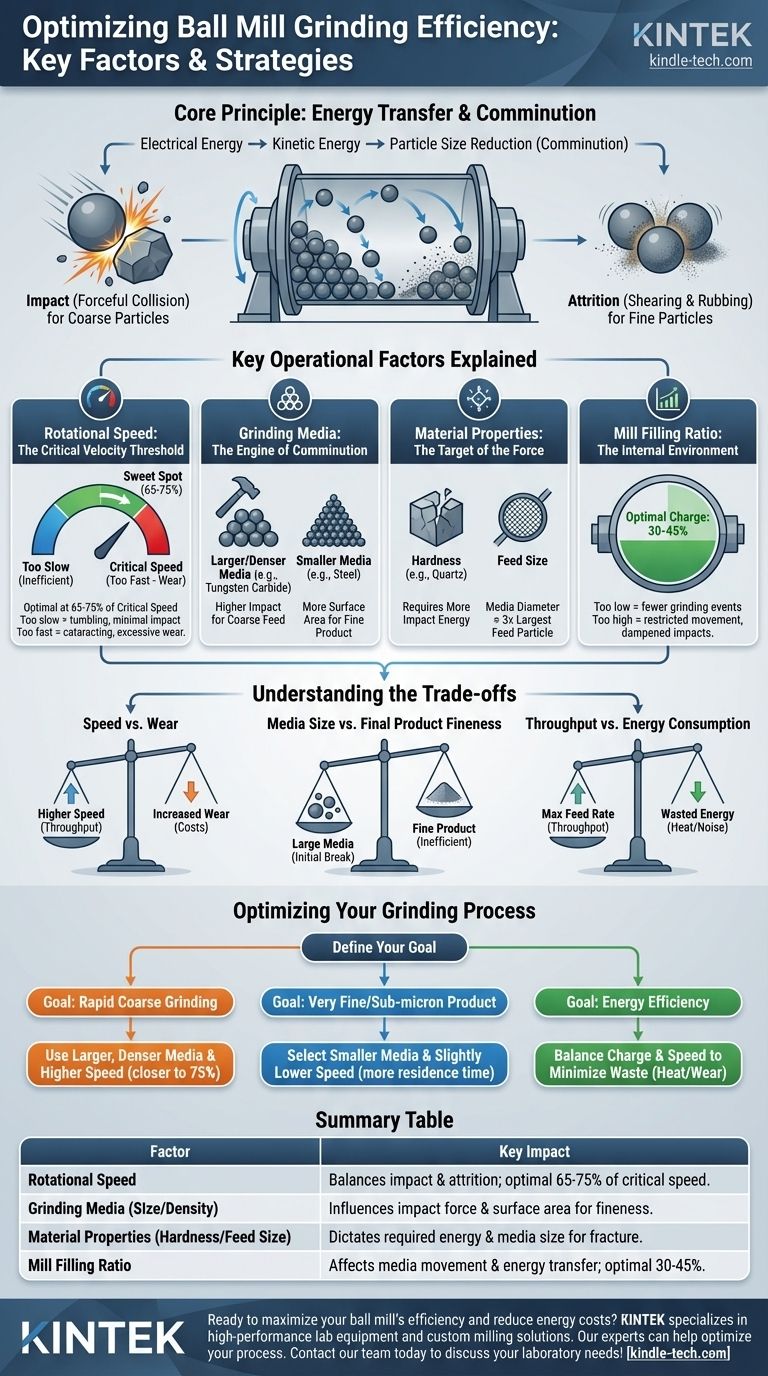

Le principe fondamental : Transfert d'énergie et comminution

L'objectif principal d'un broyeur à boulets est de réduire la taille des particules, un processus connu sous le nom de comminution. Ceci est réalisé en convertissant l'énergie électrique d'un moteur en énergie cinétique dans le broyeur.

De la rotation à la fracture

Lorsque le tambour du broyeur tourne, il soulève les médias de broyage (les boulets). Cette action confère une énergie potentielle aux médias. Lorsque les médias atteignent une certaine hauteur, ils tombent et s'entassent, convertissant cette énergie potentielle en énergie cinétique nécessaire pour écraser et broyer le matériau cible.

Deux modes de broyage

Le transfert d'énergie se produit par deux mécanismes principaux.

- Impact : La collision forcée des boulets qui tombent contre le matériau, efficace pour décomposer les particules grossières et plus grandes.

- Attrition : L'action de cisaillement et de frottement qui se produit lorsque les boulets roulent les uns sur les autres, essentielle pour broyer les particules jusqu'à une taille très fine, voire submicronique.

Facteurs opérationnels clés expliqués

L'optimisation de l'équilibre entre l'impact et l'attrition nécessite un contrôle minutieux de plusieurs variables. Chaque facteur influence directement l'efficacité avec laquelle l'énergie est utilisée pour obtenir la taille de particule désirée.

Vitesse de rotation : Le seuil de vitesse critique

La vitesse du broyeur est sans doute le facteur le plus critique. Elle est souvent discutée par rapport à sa « vitesse critique » — la vitesse théorique à laquelle les médias de broyage centrifugeraient et adhéreraient à la paroi interne du broyeur, arrêtant toute action de broyage.

Fonctionner à 65-75 % de la vitesse critique est généralement le point idéal.

- Trop lent : Les médias s'accumulent au fond du broyeur, entraînant un broyage inefficace, dominé par l'attrition, avec un impact minimal.

- Trop rapide : Les médias sont projetés en arc de cercle élevé, provoquant une usure excessive des revêtements du broyeur avec un broyage moins efficace.

Médias de broyage : Le moteur de la comminution

Les boulets sont les instruments de réduction de taille. Leurs caractéristiques doivent être adaptées à la tâche.

- Taille des médias : Les boulets plus grands délivrent une force d'impact plus élevée, idéale pour décomposer les matériaux d'alimentation grossiers. Les boulets plus petits offrent une plus grande surface et plus de points de contact, favorisant l'attrition nécessaire pour produire un produit fin.

- Densité des médias : Les médias plus denses (comme le carbure de tungstène ou la zircone) transfèrent plus d'énergie lors de l'impact que les médias plus légers (comme l'acier ou l'alumine). Ceci est crucial pour broyer des matériaux très durs.

Propriétés du matériau : La cible de la force

Le matériau broyé dicte l'approche requise.

- Dureté : Les matériaux plus durs nécessitent plus d'énergie d'impact pour se fracturer. Cela signifie souvent utiliser des médias de broyage plus denses ou fonctionner à une vitesse plus élevée.

- Taille de l'alimentation : La taille initiale des particules du matériau d'alimentation doit être suffisamment petite pour que les médias de broyage choisis puissent efficacement les « pincer » et les casser. Une règle courante est que le diamètre des médias doit être environ trois fois la taille des plus grosses particules d'alimentation.

Rapport de remplissage du broyeur : L'environnement interne

Le volume de charge, ou le pourcentage du volume interne du broyeur rempli de médias de broyage, est critique. Une charge typique se situe entre 30 % et 45 % du volume du broyeur.

- Trop faible : Une faible charge réduit le nombre d'événements de broyage, diminuant l'efficacité et le débit.

- Trop élevé : Un broyeur surchargé restreint le mouvement des médias, amortissant l'action de cascade et réduisant l'énergie des impacts.

Comprendre les compromis

La poursuite d'une métrique de performance se fait souvent au détriment d'une autre. Reconnaître ces compromis est essentiel pour une optimisation pratique.

Vitesse vs. Usure

Augmenter la vitesse de rotation peut augmenter le débit, mais cela accélère également considérablement l'usure des médias de broyage et des revêtements internes du broyeur. Cela augmente les coûts opérationnels, les temps d'arrêt de maintenance et le risque de contamination du produit par des composants usés.

Taille des médias vs. Finesse du produit final

L'utilisation de gros médias est très efficace pour la décomposition initiale des matériaux grossiers. Cependant, c'est un outil inefficace pour produire des particules très fines ou submicroniques, car les gros boulets ne peuvent pas agir efficacement sur les minuscules particules. Atteindre une telle finesse nécessite de passer à des médias plus petits.

Débit vs. Consommation d'énergie

Maximiser le débit d'alimentation pour augmenter le débit peut entraîner un broyage inefficace si le broyeur ne peut pas transférer efficacement l'énergie au volume accru de matériau. Cela entraîne un gaspillage d'énergie sous forme de chaleur et de bruit plutôt que d'être utilisé pour la réduction de la taille des particules, augmentant les coûts énergétiques par unité de produit.

Optimiser votre processus de broyage

Vos réglages idéaux sont dictés entièrement par votre objectif final. La clé est d'aligner chaque facteur opérationnel sur le résultat souhaité.

- Si votre objectif principal est un broyage grossier rapide : Utilisez des médias de broyage plus grands et plus denses et fonctionnez plus près de l'extrémité supérieure de la plage de vitesse optimale (par exemple, 75 % de la vitesse critique) pour maximiser les forces d'impact.

- Si votre objectif principal est d'obtenir un produit très fin ou submicronique : Sélectionnez des médias de broyage plus petits pour augmenter la surface de contact et favoriser l'attrition, souvent à une vitesse légèrement inférieure pour assurer un temps de résidence suffisant.

- Si votre objectif principal est l'efficacité énergétique : Équilibrez soigneusement la charge du broyeur et la vitesse de rotation pour trouver le point où l'énergie est dirigée vers la fracture des particules, et non gaspillée sous forme d'excès de chaleur ou d'usure mécanique.

En fin de compte, maîtriser l'efficacité du broyeur à boulets passe par l'ajustement systématique de ces variables pour s'aligner sur votre matériau spécifique et la taille de particule désirée.

Tableau récapitulatif :

| Facteur | Impact clé sur l'efficacité du broyage |

|---|---|

| Vitesse de rotation | Détermine l'équilibre entre l'impact et l'attrition ; optimale à 65-75 % de la vitesse critique. |

| Médias de broyage (Taille/Densité) | Influence la force d'impact et la surface pour le broyage fin. |

| Propriétés du matériau (Dureté/Taille de l'alimentation) | Dicte l'énergie requise et la taille des médias pour une fracture efficace. |

| Rapport de remplissage du broyeur | Affecte le mouvement des médias et le transfert d'énergie ; optimal entre 30 et 45 % du volume du broyeur. |

Prêt à maximiser l'efficacité de votre broyeur à boulets et à réduire les coûts énergétiques ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables, y compris les médias de broyage et les solutions de broyage adaptées à votre matériau spécifique et à vos objectifs de taille de particules. Nos experts peuvent vous aider à optimiser votre processus pour des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Petite machine de moulage par injection pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quel est le rôle spécifique d'un broyeur à billes planétaire à haute énergie dans la synthèse d'électrolytes solides dopés aux sulfures d'argent ?

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de CaO dopé au zirconium ? Optimiser la stabilité du matériau

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Comment un broyeur à billes planétaire à haute énergie contribue-t-il à la préparation descendante des matériaux lamellaires ? Optimiser le rendement