Pour contrôler la taille finale du produit dans un broyeur à boulets, vous devez gérer un ensemble de variables interconnectées. Les facteurs les plus importants incluent la vitesse de rotation du broyeur, les propriétés des corps broyants (taille, densité et quantité), le débit d'alimentation du matériau dans le broyeur et la dureté intrinsèque du matériau broyé.

La taille finale des particules n'est pas le résultat d'un seul réglage, mais un équilibre. Elle est déterminée par l'énergie totale transférée au matériau, qui est fonction de la durée de son séjour dans le broyeur et de l'intensité de l'action de broyage.

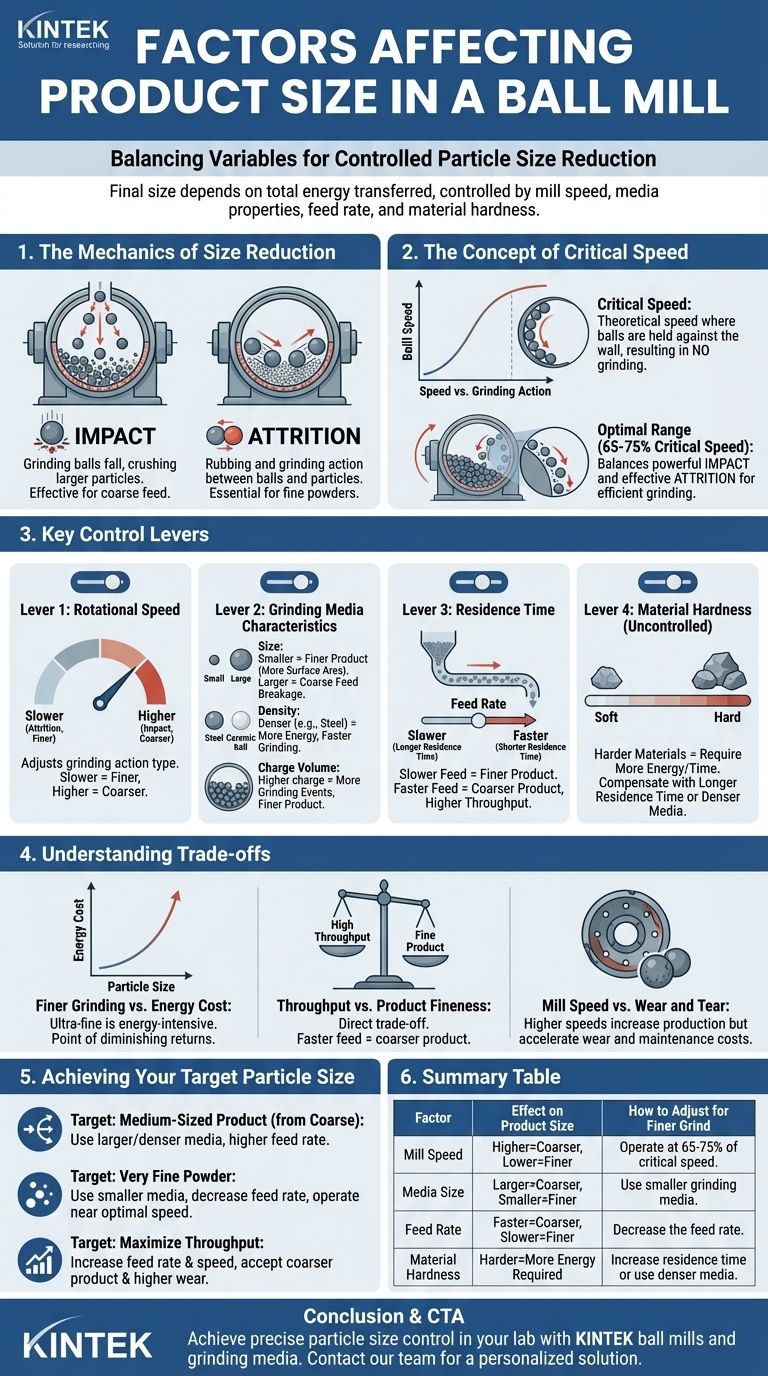

La mécanique de la réduction de taille

Un broyeur à boulets réduit la taille des particules par une combinaison d'impact et d'attrition. Comprendre quelle force vous devez privilégier est la clé pour contrôler votre production.

Impact vs Attrition

L'impact se produit lorsque les boulets de broyage tombent du haut du broyeur rotatif, écrasant les particules en dessous. C'est efficace pour décomposer les particules d'alimentation plus grosses.

L'attrition est l'action de frottement et de broyage qui se produit lorsque les boulets et les particules glissent les uns sur les autres. C'est essentiel pour produire des poudres très fines.

Le concept de vitesse critique

La vitesse de rotation dicte la nature de l'action de broyage. La "vitesse critique" d'un broyeur est la vitesse théorique à laquelle les corps broyants seraient maintenus contre la paroi du broyeur par la force centrifuge, n'entraînant aucun broyage.

La plupart des broyeurs à boulets fonctionnent à 65-75 % de la vitesse critique. Cela permet aux boulets d'être soulevés suffisamment haut pour des impacts puissants sans rester collés à la paroi, créant un mouvement de "cascade" qui équilibre l'impact et l'attrition.

Principaux leviers de contrôle pour la taille du produit

Pour atteindre une taille de particule spécifique, vous devez ajuster les paramètres de fonctionnement du broyeur. Ce sont vos principaux leviers de contrôle.

Levier 1 : Vitesse de rotation

Des vitesses plus lentes favorisent l'attrition, conduisant à un broyage plus fin mais à un débit plus faible.

Des vitesses plus élevées (approchant la vitesse critique) augmentent l'impact, ce qui est mieux pour le broyage grossier mais peut réduire l'efficacité si le matériau nécessite un broyage fin.

Levier 2 : Caractéristiques des corps broyants

Les boulets sont les outils qui effectuent le travail. Leurs propriétés sont essentielles.

- Taille : Des boulets plus gros créent des impacts plus puissants, idéaux pour décomposer une alimentation grossière. Les boulets plus petits ont une plus grande surface et créent plus d'attrition, conduisant à un produit final plus fin.

- Densité : Des corps plus denses (comme l'acier) délivrent plus d'énergie à l'impact que des corps moins denses (comme la céramique). Cela permet un broyage plus rapide ou le traitement de matériaux plus durs.

- Volume de charge : C'est le pourcentage du broyeur rempli de boulets, généralement 40-50 %. Une charge plus élevée augmente le nombre d'événements de broyage, ce qui entraîne souvent un produit plus fin.

Levier 3 : Temps de séjour

Le temps de séjour est la durée pendant laquelle le matériau reste à l'intérieur du broyeur, et il est directement contrôlé par le débit d'alimentation.

Un débit d'alimentation plus lent augmente le temps de séjour. Cela expose chaque particule à plus d'événements d'impact et d'attrition, ce qui entraîne un produit final plus fin.

Inversement, un débit d'alimentation plus rapide raccourcit le temps de séjour, conduisant à une production plus grossière mais à un débit plus élevé.

La variable incontrôlée : Dureté du matériau

Vous ne pouvez pas modifier la dureté du matériau que vous broyez, mais vous devez en tenir compte.

Les matériaux plus durs nécessitent plus d'énergie pour être décomposés. Pour atteindre une taille cible avec un matériau dur, vous devrez peut-être augmenter le temps de séjour (réduire le débit d'alimentation) ou utiliser des corps broyants plus denses et plus gros.

Comprendre les compromis

Optimiser pour un résultat signifie souvent en sacrifier un autre. Être conscient de ces compromis est essentiel pour un fonctionnement efficace.

Broyage plus fin vs Coût énergétique

Obtenir un produit ultra-fin est énergivore. L'énergie nécessaire pour briser les particules augmente de façon exponentielle à mesure que la taille des particules diminue. Il y a toujours un point de rendement décroissant où le coût de l'énergie l'emporte sur l'avantage d'une poudre légèrement plus fine.

Débit vs Finesse du produit

Il existe un compromis direct entre la quantité de matériau que vous pouvez traiter (débit) et la finesse du produit final. L'augmentation du débit pour augmenter la production entraînera presque toujours un produit final plus grossier, car le temps de séjour est plus court.

Vitesse du broyeur vs Usure

Fonctionner à des vitesses plus élevées peut augmenter les taux de production, mais cela accélère également considérablement l'usure du revêtement interne du broyeur et des corps broyants eux-mêmes. Cela augmente la fréquence de maintenance et les coûts opérationnels au fil du temps.

Atteindre votre taille de particule cible

Votre stratégie opérationnelle doit être dictée par les exigences de votre produit final.

- Si votre objectif principal est de décomposer une alimentation grossière en un produit de taille moyenne : Utilisez des corps broyants plus gros et plus denses et un débit d'alimentation plus élevé pour des temps de séjour plus courts.

- Si votre objectif principal est de produire une poudre très fine : Utilisez des corps broyants plus petits, diminuez le débit d'alimentation pour maximiser le temps de séjour et faites fonctionner le broyeur près de sa vitesse optimale (environ 70 % de la vitesse critique).

- Si votre objectif principal est de maximiser le débit : Augmentez le débit d'alimentation et la vitesse du broyeur, mais soyez prêt à accepter un produit final plus grossier et des coûts de maintenance plus élevés.

En ajustant systématiquement ces leviers clés, vous pouvez obtenir un contrôle précis sur votre processus de broyage pour des résultats cohérents.

Tableau récapitulatif :

| Facteur | Effet sur la taille du produit | Comment ajuster pour un broyage plus fin |

|---|---|---|

| Vitesse du broyeur | Vitesse plus élevée = plus d'impact (plus grossier). Vitesse plus faible = plus d'attrition (plus fin). | Fonctionner à 65-75 % de la vitesse critique. |

| Taille des corps broyants | Boulets plus gros = broyage plus grossier. Boulets plus petits = broyage plus fin. | Utiliser des corps broyants plus petits. |

| Débit d'alimentation | Alimentation plus rapide = produit plus grossier (temps de séjour plus court). Alimentation plus lente = produit plus fin. | Diminuer le débit d'alimentation. |

| Dureté du matériau | Les matériaux plus durs nécessitent plus d'énergie et de temps pour un broyage fin. | Augmenter le temps de séjour (alimentation lente) ou utiliser des corps broyants plus denses. |

Obtenez un contrôle précis de la taille des particules dans votre laboratoire. Le bon broyeur à boulets est essentiel pour des résultats efficaces et reproductibles. KINTEK est spécialisé dans les broyeurs de laboratoire de haute qualité et les corps broyants adaptés à vos matériaux spécifiques et aux tailles de particules cibles. Nos experts peuvent vous aider à sélectionner l'équipement parfait pour optimiser votre processus. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en broyage et obtenir une solution personnalisée.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Machine de Broyage de Plastiques Puissante

- Tamis de laboratoire et machine de tamisage vibrant

Les gens demandent aussi

- Quel rôle joue un broyeur à billes à haute énergie dans la synthèse des électrolytes solides sulfurés Li3PS4 et Na3PS4 ?

- Quel est le rôle spécifique d'un broyeur à billes planétaire à haute énergie dans la synthèse d'électrolytes solides dopés aux sulfures d'argent ?

- Comment un broyeur planétaire à billes facilite-t-il le processus d'amorphisation du Li2S-P2S5 ? Synthèse à haute énergie expliquée

- Quel rôle joue un broyeur planétaire à billes à haute énergie dans la synthèse du CoCrFeNiMn ? Maîtriser les méthodes de synthèse des HEA

- Quel est l'objectif principal de l'utilisation de billes de broyage en acier inoxydable dans le broyage de cuivre et de CNT par billage ?

- Quel rôle joue un broyeur à billes à haute énergie dans la préparation de nanocatalyseurs ? Avancer la production de biodiesel verte

- Quelle est la vitesse minimale d'un broyeur à boulets ? Optimisez le broyage avec la bonne plage de fonctionnement

- Quelles sont les exigences pour les bocaux de broyage à billes dans la synthèse de LiMOCl4 ? Assurer la sécurité et la pureté dans les réactions à haute pression