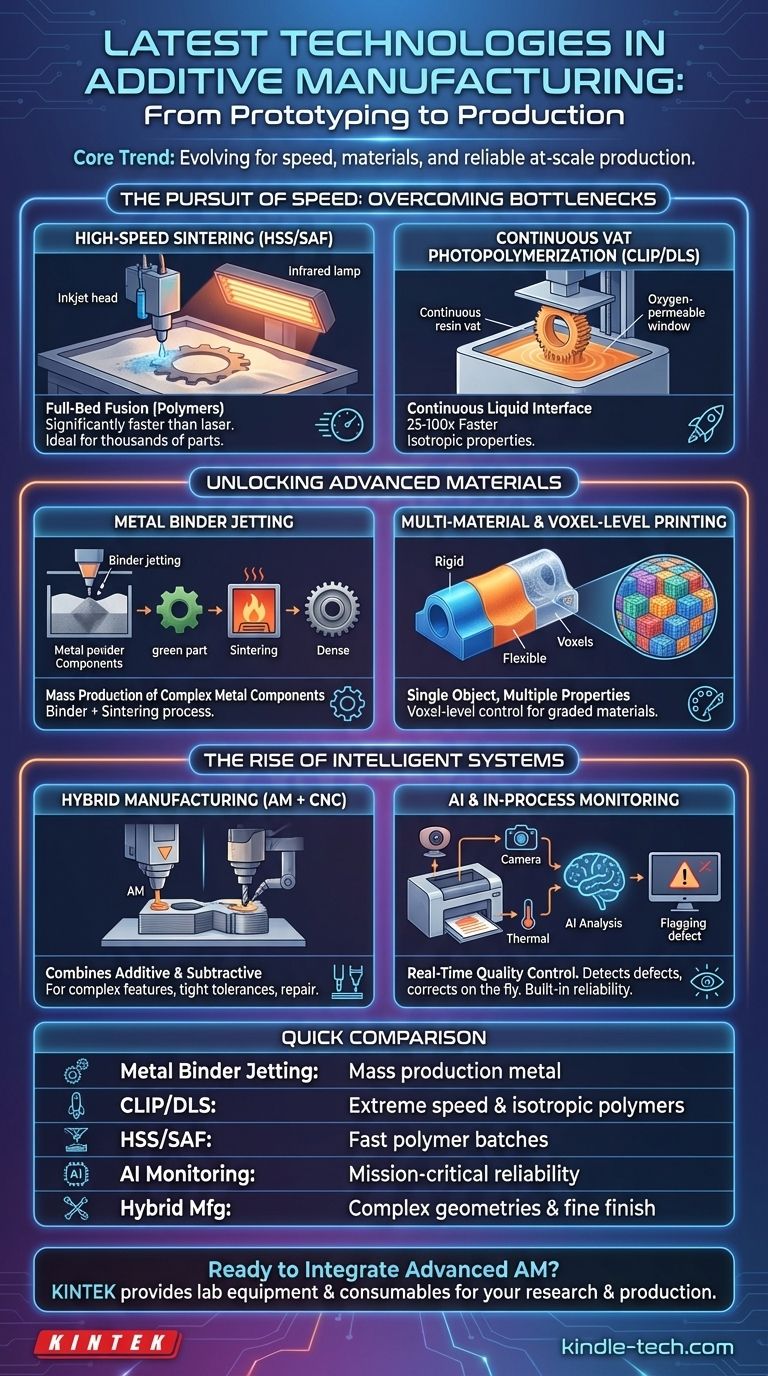

Bien qu'aucune technologie ne soit entièrement "nouvelle", les dernières avancées en fabrication additive visent à rendre le processus plus rapide, plus fiable et capable de produire des pièces d'utilisation finale à partir d'une vaste gamme de matériaux haute performance. Les innovations clés incluent le jet de liant métallique pour la production de masse, la production par interface liquide continue (CLIP) pour la vitesse avec les polymères, et l'intégration de l'IA pour le contrôle qualité en temps réel.

La tendance fondamentale dans la fabrication additive moderne est son évolution d'un outil de prototypage rapide vers une méthode de production viable et à l'échelle. Les dernières technologies ne sont pas de simples nouveautés ; ce sont des solutions directes aux goulots d'étranglement historiques que sont la vitesse, les limitations matérielles et l'assurance qualité.

La quête de la vitesse : surmonter les goulots d'étranglement de la production

Un obstacle majeur à l'adoption de la fabrication additive (FA) pour la production a toujours été sa vitesse. Plusieurs nouvelles approches remettent directement en question les méthodes de fabrication traditionnelles comme le moulage par injection et l'usinage CNC en termes de débit.

Frittage à grande vitesse (HSS/SAF)

Le frittage à grande vitesse (HSS) et la fusion par absorption sélective (SAF) similaire sont des technologies de fusion sur lit de poudre pour les polymères.

Au lieu d'un laser lent, ces systèmes utilisent une tête d'impression à jet d'encre pour déposer un fluide absorbant les radiations sur le lit de poudre, selon la forme de la pièce. Une lampe infrarouge passe ensuite sur l'ensemble du lit, ne fusionnant que les zones où le fluide a été déposé.

Cette approche de fusion sur lit complet est significativement plus rapide que le frittage laser point par point, ce qui en fait un outil puissant pour produire des milliers de pièces.

Photopolymérisation en cuve continue (CLIP/DLS)

La photopolymérisation en cuve traditionnelle (SLA/DLP) imprime couche par couche, avec une étape mécanique de "pelage" entre chaque couche qui ralentit considérablement le processus.

Des technologies comme la Digital Light Synthesis (DLS) de Carbon, souvent connue sous le nom de sa technologie fondatrice CLIP, éliminent cette étape de pelage. Elles utilisent une fenêtre perméable à l'oxygène qui crée une interface liquide continue, permettant à la pièce d'être retirée de la cuve de résine dans un mouvement fluide et ininterrompu.

Il en résulte une augmentation de 25 à 100 fois de la vitesse d'impression et produit des pièces aux propriétés isotropes, ce qui signifie qu'elles sont également résistantes dans toutes les directions.

Débloquer les matériaux avancés : au-delà des plastiques de base

La véritable valeur de la FA est réalisée lorsqu'elle peut créer des pièces fonctionnelles à partir de matériaux conçus pour des applications exigeantes. Les avancées récentes ont débloqué les métaux, les composites et les polymères haute performance pour une utilisation en production.

Jet de liant métallique

Le jet de liant métallique est sur le point de révolutionner la fabrication métallique. Le processus implique le dépôt d'un agent liant liquide sur un lit de poudre métallique, couche par couche, pour former une pièce "verte".

Cette pièce verte est ensuite placée dans un four pour un processus appelé frittage, où le liant est brûlé et les particules métalliques fusionnent en un objet dense et solide.

L'avantage clé est la vitesse et le coût. Une machine de jet de liant peut produire des pièces beaucoup plus rapidement et en plus grands volumes que les imprimantes métalliques basées sur laser, ouvrant la porte à la production de masse de composants métalliques complexes.

Impression multi-matériaux et au niveau du voxel

L'une des frontières les plus excitantes est la capacité d'imprimer un seul objet avec plusieurs matériaux ou avec des propriétés qui varient tout au long de sa structure.

Les systèmes utilisant le jet de matière peuvent déposer différents photopolymères dans la même construction, créant des pièces à la fois rigides et flexibles, ou opaques et transparentes.

Ceci est souvent appelé contrôle au niveau du voxel, où chaque pixel tridimensionnel (voxel) peut se voir attribuer une propriété matérielle spécifique, permettant la création de matériaux à gradient fonctionnel impossibles à produire avec toute autre méthode.

L'essor des systèmes intelligents

Pour passer à la production critique, les systèmes de FA doivent être fiables et reproductibles. L'intégration de logiciels et de matériels avancés en fait une réalité.

Fabrication hybride (FA + CNC)

Les systèmes de fabrication hybride combinent un processus additif (comme le dépôt d'énergie dirigée) et un processus soustractif (comme l'usinage CNC) au sein d'une seule machine.

Cela permet à une machine d'ajouter de la matière pour construire une caractéristique, puis de l'usiner immédiatement pour obtenir des tolérances serrées et une finition de surface fine. Ceci est particulièrement utile pour réparer des composants de grande valeur ou créer des pièces complexes avec des caractéristiques internes qu'il serait impossible d'usiner de manière conventionnelle.

IA et surveillance en cours de processus

Les systèmes de FA industriels modernes sont équipés d'une suite de capteurs, y compris des caméras et des détecteurs thermiques, qui surveillent chaque couche du processus de construction.

L'intelligence artificielle et les algorithmes d'apprentissage automatique analysent ces données en temps réel pour détecter les défauts potentiels, tels que le gauchissement ou une fusion insuffisante. Le système peut alors corriger automatiquement les paramètres à la volée ou signaler une construction pour inspection, garantissant que le contrôle qualité est intégré au processus, et non seulement inspecté après coup.

Comprendre les compromis inhérents

Bien que ces technologies soient puissantes, elles ne sont pas des solutions universelles. Choisir la bonne nécessite de comprendre leurs limites.

Vitesse vs. Résolution

En règle générale, des vitesses d'impression plus élevées se font souvent au détriment des détails fins et de la finition de surface. Les processus optimisés pour la production de masse peuvent ne pas convenir aux applications nécessitant des caractéristiques complexes.

La réalité du post-traitement

L'"impression" est rarement l'étape finale. Le jet de liant métallique nécessite un processus de frittage long et complexe. Les pièces de photopolymérisation en cuve nécessitent un lavage et un durcissement. Ces étapes de post-traitement ajoutent un temps et un coût significatifs et doivent être prises en compte dans tout plan de production.

Coût des matériaux et verrouillage de l'écosystème

Beaucoup de ces technologies avancées font partie d'écosystèmes fermés, nécessitant l'utilisation de matériaux propriétaires vendus par le fabricant de la machine. Ces matériaux peuvent être significativement plus chers que les plastiques ou poudres métalliques courants, ce qui a un impact sur le coût final de la pièce.

Choisir la bonne technologie pour votre objectif

Votre application dicte la technologie la plus appropriée.

- Si votre objectif principal est le prototypage rapide et de haute fidélité : La photopolymérisation en cuve continue (CLIP/DLS) offre une vitesse et une finition de surface exceptionnelles pour les pièces en polymère.

- Si votre objectif principal est la production de volume faible à moyen de pièces polymères fonctionnelles : Le frittage à grande vitesse (HSS/SAF) est un concurrent direct et puissant du moulage par injection.

- Si votre objectif principal est la production de masse de composants métalliques complexes : Le jet de liant métallique est la technologie émergente clé à étudier pour réduire les coûts et augmenter le débit.

- Si votre objectif principal est de créer des pièces critiques avec une qualité garantie : La fusion sur lit de poudre laser (LPBF) combinée à la surveillance en cours de processus basée sur l'IA reste la référence en matière de performance et de fiabilité.

En comprenant ces capacités évolutives, vous pouvez exploiter la fabrication additive comme un outil stratégique pour une production authentique, et pas seulement pour l'expérimentation.

Tableau récapitulatif :

| Technologie | Avantage principal | Idéal pour |

|---|---|---|

| Jet de liant métallique | Pièces métalliques rapides et à faible coût | Production de masse de composants métalliques complexes |

| CLIP / DLS | Vitesse extrême et propriétés isotropes | Prototypage rapide et production de pièces polymères |

| Frittage à grande vitesse (HSS/SAF) | Fusion rapide sur lit complet pour les polymères | Séries de production à volume faible à moyen |

| IA et surveillance en cours de processus | Détection des défauts en temps réel et contrôle qualité | Pièces critiques nécessitant une haute fiabilité |

| Fabrication hybride (FA + CNC) | Combine des géométries complexes avec des tolérances fines | Réparation de pièces ou création de caractéristiques internes complexes |

Prêt à intégrer la fabrication additive avancée dans votre laboratoire ?

Naviguer dans les dernières technologies de FA peut être complexe. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour soutenir vos besoins en recherche et production en fabrication additive. Que vous exploriez de nouveaux matériaux, augmentiez la production ou mettiez en œuvre des systèmes de contrôle qualité, notre expertise peut vous aider à atteindre vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le parcours de votre laboratoire vers la fabrication avancée. Contactez-nous via notre formulaire de contact et construisons l'avenir, ensemble.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quelle est la procédure générale et quelles précautions doivent être prises lors du processus de polissage ? Obtenir une finition d'électrode impeccable

- Comment une feuille de RVC doit-elle être manipulée et configurée pendant une expérience ? Assurer la précision et l'intégrité des données

- Comment un échantillon doit-il être installé sur le support d'échantillon ? Assurer la stabilité mécanique et l'intégrité électrique

- Comment une presse hydraulique de laboratoire contribue-t-elle aux tests MIC ? Assurer la précision des spécimens en acier inoxydable

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique