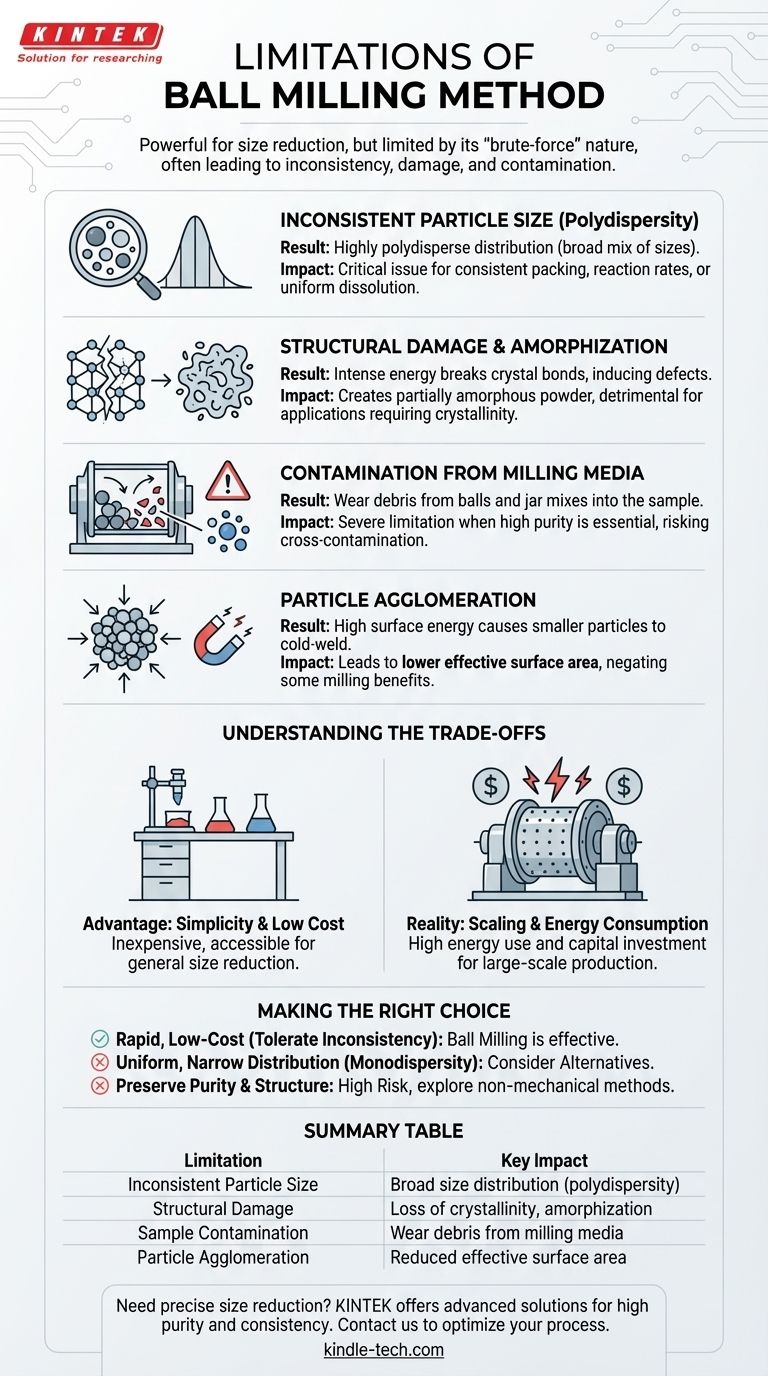

À la base, la méthode de broyage à billes est un outil puissant pour la réduction de la taille des particules, mais ses principales limites découlent de sa nature mécanique de force brute. Ce processus entraîne souvent une taille de particules incohérente, peut endommager la structure interne du matériau conduisant à un état amorphe et introduit un risque significatif de contamination de l'échantillon par le milieu de broyage lui-même.

Bien qu'apprécié pour sa simplicité et son faible coût, le broyage à billes sacrifie la précision au profit de la puissance. La principale limite à comprendre est que l'énergie mécanique qui fragmente les particules peut également provoquer des changements structurels indésirables et un manque d'uniformité dans le produit final.

Le Défi : Énergie Mécanique Non Contrôlée

Le broyage à billes fonctionne en transférant l'énergie cinétique des billes en mouvement au matériau cible, provoquant des fractures. Toutes ses forces et faiblesses dérivent de cette action mécanique simple, puissante, mais souvent imprécise.

Taille de Particule Incohérente (Polydispersité)

Le processus de broyage dans un broyeur à billes est chaotique. Les particules sont soumises à un large éventail d'énergies d'impact, ce qui entraîne une distribution de taille fortement polydisperse, signifiant que la poudre finale contient un mélange large de particules grosses et petites.

Ce manque d'uniformité peut être un problème critique dans les applications nécessitant une densité de tassement constante, des vitesses de réaction prévisibles ou une dissolution uniforme.

Dommages Structurels et Amorphisation

L'énergie mécanique intense ne fait pas que fragmenter les particules ; elle peut également briser les liaisons au sein du réseau cristallin du matériau. Cela peut induire des défauts cristallins ou même détruire complètement la structure cristalline.

Le résultat est une poudre partiellement amorphe. Pour les applications où la cristallinité est essentielle (par exemple, dans les produits pharmaceutiques, les semi-conducteurs ou certains catalyseurs), ce dommage structurel est un inconvénient majeur.

Contamination par le Milieu de Broyage

L'impact constant à haute énergie entre les billes, la paroi du récipient et le matériau provoque de l'usure. De minuscules fragments des billes de broyage et du récipient peuvent se détacher et se mélanger à votre échantillon.

Cette contamination croisée est une limite sévère, surtout lorsque la haute pureté est requise. Le choix du milieu de broyage (par exemple, acier, zircone, agate) devient un facteur critique pour atténuer cela, mais le risque n'est jamais nul.

Agglomération des Particules

Paradoxalement, les mêmes forces qui fragmentent les particules peuvent également les presser à nouveau ensemble. À mesure que les particules deviennent plus petites et que leur énergie de surface augmente, elles ont tendance à souder à froid ou à s'agglomérer.

Cela peut entraîner un produit final avec une surface spécifique effective inférieure à celle attendue, annulant certains des avantages principaux du broyage.

Comprendre les Compromis

Choisir une méthode de broyage est un exercice d'équilibre entre le coût, la vitesse et la qualité finale du matériau. Les limites du broyage à billes doivent être mises en balance avec ses avantages significatifs.

L'Avantage : Simplicité et Faible Coût d'Entrée

Pour les applications à l'échelle du laboratoire ou moins sensibles, le broyage à billes est souvent peu coûteux et facile à réaliser. L'équipement est relativement simple, ce qui en fait une méthode très accessible pour la réduction de taille à usage général.

La Réalité : Mise à l'Échelle et Consommation d'Énergie

Bien qu'une configuration de base soit peu coûteuse, les broyeurs à billes industriels à haute énergie ou à grande échelle représentent un investissement en capital important. Ils sont également énergivores, ce qui peut augmenter les coûts opérationnels pour la production en grand volume.

Faire le Bon Choix pour Votre Application

Vous devez évaluer les limites du broyage à billes dans le contexte de votre objectif spécifique. La « meilleure » méthode dépend entièrement des propriétés matérielles que vous souhaitez obtenir.

- Si votre objectif principal est une réduction de taille rapide et à faible coût et que vous pouvez tolérer une taille incohérente : Le broyage à billes est un choix excellent et très efficace.

- Si votre objectif principal est une distribution de taille de particules uniforme et étroite (monodispersité) : La polydispersité inhérente au broyage à billes est un obstacle important, et vous devriez envisager des méthodes alternatives comme le broyage à jet ou la précipitation contrôlée.

- Si votre objectif principal est de préserver la pureté et la structure cristalline du matériau : Les risques de contamination et d'amorphisation sont élevés, et vous devez choisir soigneusement le milieu de broyage ou explorer des techniques de réduction de taille non mécaniques.

En fin de compte, comprendre les limites inhérentes au broyage à billes est la première étape pour l'utiliser efficacement ou choisir une alternative plus appropriée pour votre projet.

Tableau Récapitulatif :

| Limitation | Impact Clé |

|---|---|

| Taille de Particule Incohérente | Distribution de taille large (polydispersité) |

| Dommages Structurels | Perte de cristallinité, amorphisation |

| Contamination de l'Échantillon | Débris d'usure provenant du milieu de broyage |

| Agglomération des Particules | Surface spécifique effective réduite |

Besoin d'une réduction de taille de particules précise sans les inconvénients ?

Le broyage à billes est un outil puissant mais imprécis. Pour les applications nécessitant une haute pureté, une taille de particules constante et une cristallinité préservée, les équipements de laboratoire avancés et les consommables de KINTEK offrent des alternatives supérieures.

Nous fournissons des solutions qui vous aident à éviter la contamination, à obtenir des distributions monodisperses et à protéger l'intégrité de votre matériau. Laissez nos experts vous aider à choisir la bonne technologie pour votre matériau et vos objectifs d'application spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et optimiser votre processus.

Guide Visuel

Produits associés

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse planétaire de laboratoire Meuleuse planétaire

- Meuleuse planétaire à billes haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quels processus doubles le broyage par jet peut-il accomplir ? Maîtrisez la micronisation et la classification en une seule étape

- Quelle est la fonction d'un homogénéisateur rotor-stator à haute vitesse dans le traitement de la biomasse ? Optimiser la rupture structurelle

- Quel est le broyeur préféré pour le broyage humide ? Choisissez le bon broyeur pour votre objectif de taille de particules

- Pourquoi un broyeur à grain est-il utilisé avant la conversion thermochimique des matériaux de biomasse ? Maximiser l'efficacité de la réaction

- Comment un broyeur à boulets de laboratoire contribue-t-il au traitement des polysilanes solides en poudres de revêtement ?

- Quels sont les problèmes des broyeurs à boulets ? Utilisation élevée d'énergie, bruit et usure des composants expliqués

- Quelle est la fonction d'un mortier et pilon en agate dans la préparation des batteries au sodium ? Assurer un mélange sans contaminants

- Quel rôle joue un mélangeur à billes à double arbre dans les boues composites pour cathode ? Obtenir une dispersion supérieure des batteries à état solide