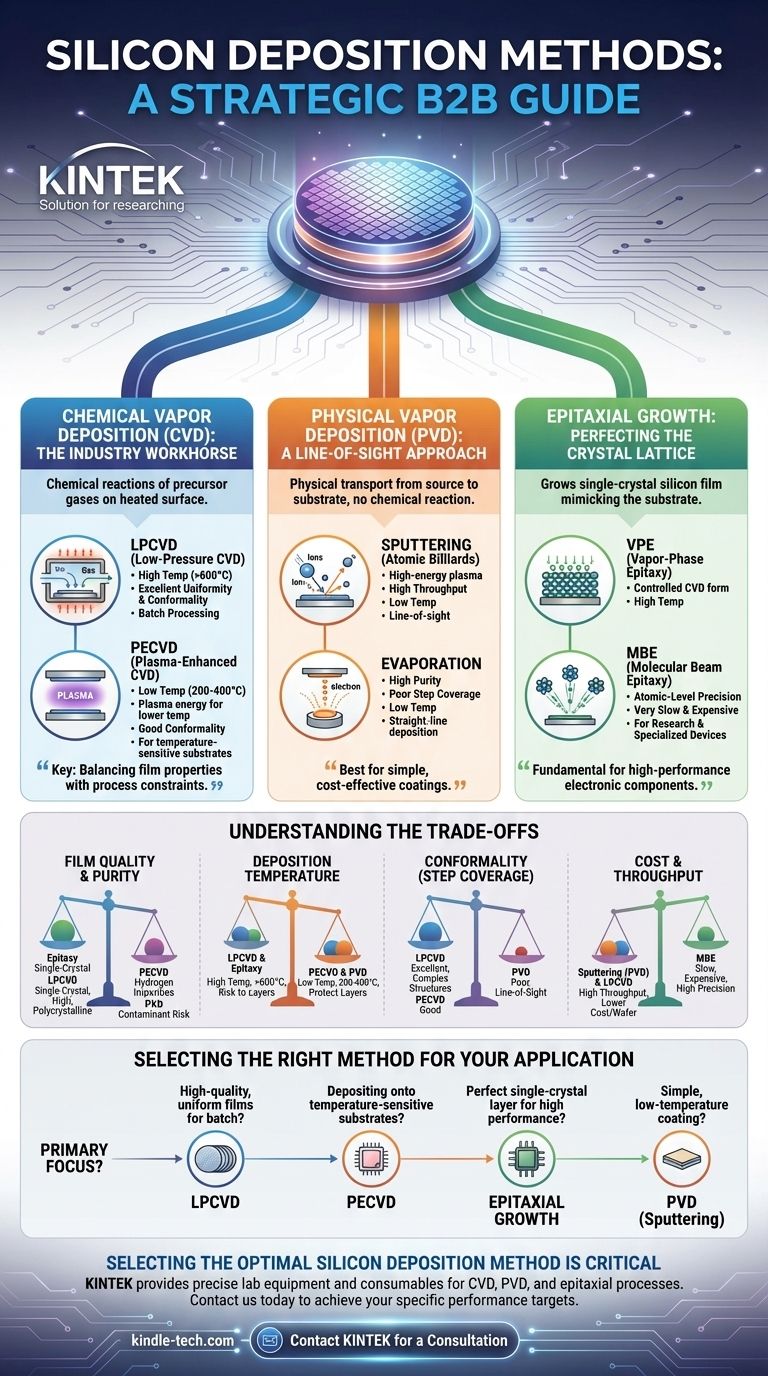

Les principales méthodes de dépôt de silicium se répartissent en trois grandes familles : le dépôt chimique en phase vapeur (CVD), le dépôt physique en phase vapeur (PVD) et la croissance épitaxiale. Le CVD utilise des réactions chimiques de gaz précurseurs sur une surface chauffée, le PVD utilise des moyens physiques comme le pulvérisation cathodique pour transférer le silicium sur un substrat, et l'épitaxie fait croître une couche de silicium monocristallin qui imite le substrat sous-jacent.

Le choix d'une méthode de dépôt de silicium ne consiste pas à trouver la « meilleure » technique, mais à faire un compromis stratégique. Vous devez équilibrer les propriétés du film requises — telles que la qualité cristalline, la pureté et l'uniformité — par rapport aux contraintes du processus que sont la température, le coût et le débit.

Dépôt Chimique en Phase Vapeur (CVD) : Le cheval de bataille de l'industrie

Le CVD est la méthode la plus courante pour déposer des films de silicium de haute qualité dans la fabrication de semi-conducteurs. Il implique de faire circuler un gaz précurseur contenant du silicium sur un substrat chauffé, provoquant une réaction chimique qui dépose un film de silicium solide.

Le principe de base du CVD

Un gaz précurseur, tel que la silane (SiH₄) ou le dichlorosilane (SiH₂Cl₂), est introduit dans une chambre de réaction. L'énergie thermique décompose ces molécules de gaz, permettant aux atomes de silicium de se déposer et de former un film à la surface du substrat.

LPCVD : Pour des films conformes de haute qualité

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est effectué à des températures élevées (typiquement >600°C) et à des pressions réduites.

Ce procédé est réputé pour produire des films avec une excellente uniformité et conformité, ce qui signifie qu'il peut revêtir uniformément des structures tridimensionnelles complexes. Il est idéal pour le traitement par lots, permettant de revêtir de nombreuses plaquettes simultanément.

PECVD : L'alternative à basse température

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un champ électromagnétique (plasma) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs.

Cette différence cruciale permet un dépôt à des températures beaucoup plus basses (200-400°C). Le PECVD est essentiel lors du dépôt de silicium sur des substrats qui ne peuvent pas supporter la chaleur élevée d'un procédé LPCVD, comme ceux comportant des couches métalliques déposées précédemment.

Dépôt Physique en Phase Vapeur (PVD) : Une approche à ligne de visée

Les méthodes PVD transportent physiquement le silicium d'une source (ou « cible ») au substrat sans réaction chimique. Ce sont généralement des procédés à plus basse température, mais ils ont du mal à revêtir uniformément les surfaces complexes.

Pulvérisation cathodique (Sputtering) : Billes atomiques

Dans la pulvérisation cathodique, un plasma de gaz inerte à haute énergie (comme l'Argon) est créé. Les ions de ce plasma sont accélérés pour frapper une cible de silicium solide, arrachant physiquement des atomes de silicium de la surface. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat.

Évaporation : Haute pureté, mauvaise couverture

L'évaporation par faisceau d'électrons utilise un faisceau d'électrons focalisé pour chauffer une source de silicium dans une chambre sous vide poussé jusqu'à ce qu'elle s'évapore. La vapeur de silicium résultante voyage en ligne droite et se condense sur le substrat plus froid, formant un film. Cette méthode peut produire des films de très grande pureté mais présente une couverture d'escalier extrêmement médiocre.

Croissance Épitaxiale : Perfectionner le réseau cristallin

L'épitaxie est une forme de dépôt très spécialisée où le nouveau film de silicium croît comme une continuation de la structure monocristalline du substrat. L'objectif est de créer un réseau cristallin sans couture et sans défaut.

Le but de l'épitaxie

Cette technique ne consiste pas seulement à ajouter une couche ; elle vise à créer une fondation cristalline parfaite et monocristalline pour construire des composants électroniques haute performance. Elle est fondamentale pour la fabrication moderne des transistors CMOS et bipolaires.

Techniques épitaxiales clés

Des techniques telles que l'épitaxie en phase vapeur (VPE) — une forme très contrôlée de CVD — ou l'épitaxie par faisceau moléculaire (MBE) sont utilisées. La MBE offre une précision au niveau atomique mais est très lente et coûteuse, réservée à la recherche et aux dispositifs spécialisés.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal dépend entièrement des exigences spécifiques du dispositif fabriqué.

Qualité et pureté du film

La croissance épitaxiale produit des films monocristallins de la plus haute qualité, suivie par le LPCVD pour le silicium polycristallin ou amorphe de haute qualité. Les films PECVD contiennent souvent des impuretés d'hydrogène, et les méthodes PVD risquent d'incorporer des contaminants de la chambre.

Température de dépôt

La température est souvent le facteur décisif. Le PVD et le PECVD sont les options préférées à basse température. Le LPCVD et l'épitaxie nécessitent des températures très élevées qui peuvent endommager ou altérer les couches préexistantes sur une plaquette.

Conformité (Couverture d'escalier)

Le LPCVD excelle en matière de conformité, ce qui le rend idéal pour le revêtement de tranchées profondes et de topographies complexes. Le PECVD est également bon, mais les méthodes PVD sont des procédés « à ligne de visée » qui entraînent une mauvaise couverture sur les parois latérales verticales.

Coût et débit

En général, la pulvérisation cathodique (PVD) et le LPCVD (grâce au traitement par lots) offrent un débit plus élevé et un coût par plaquette inférieur pour de nombreuses applications. Les méthodes de haute précision comme la MBE sont nettement plus lentes et plus coûteuses.

Choisir la bonne méthode pour votre application

- Si votre objectif principal est des films uniformes de haute qualité pour le traitement par lots : Le LPCVD est le choix standard, à condition que votre dispositif puisse supporter les températures élevées.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD offre l'avantage essentiel de basse température nécessaire pour protéger les couches sous-jacentes.

- Si votre objectif principal est une couche monocristalline parfaite pour des transistors haute performance : La croissance épitaxiale est la seule méthode capable d'atteindre la qualité cristalline requise.

- Si votre objectif principal est un revêtement simple à basse température où la conformité n'est pas critique : Les méthodes PVD comme la pulvérisation cathodique sont souvent la solution la plus pratique et la plus rentable.

En fin de compte, le choix de la technique de dépôt de silicium appropriée est une décision d'ingénierie fondamentale dictée par les objectifs de performance spécifiques et les limites de processus de votre projet.

Tableau récapitulatif :

| Méthode | Caractéristiques clés | Applications typiques |

|---|---|---|

| LPCVD | Haute température (>600°C), excellente uniformité et conformité | Films de haute qualité pour le traitement par lots |

| PECVD | Basse température (200-400°C), bonne conformité | Substrats sensibles à la température |

| PVD (Pulvérisation cathodique) | Basse température, ligne de visée, débit élevé | Revêtements simples où la conformité n'est pas critique |

| Croissance Épitaxiale | Film monocristallin, haute température, précision atomique | Transistors et dispositifs haute performance |

La sélection de la méthode de dépôt de silicium optimale est essentielle pour la réussite de votre projet. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux procédés CVD, PVD et épitaxiaux. Nos experts peuvent vous aider à naviguer dans les compromis entre la qualité du film, la température et le coût pour atteindre vos objectifs de performance spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour les besoins de votre laboratoire.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de laboratoire tubulaire vertical

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment la qualité des diamants modernes HPHT et CVD se compare-t-elle ? Obtenez des résultats impeccables grâce à la technologie de laboratoire de précision.

- Quelle est la différence entre la pulvérisation cathodique et le dépôt ? Comprendre la hiérarchie fondamentale du revêtement en couches minces

- Quelle est la différence entre le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur ? Choisissez le bon procédé de revêtement en couches minces

- Quel est le processus de revêtement CVD ? Un guide étape par étape pour les films minces haute performance

- Quel rôle joue un système de dépôt chimique en phase vapeur sous vide (CVD) dans la production de films de graphène de grande surface ?

- Quelles sont les méthodes de revêtement des plaquettes en carbure ? PVD vs CVD pour des performances optimales.

- Pourquoi une étape de refroidissement avec un contrôle précis de la température est-elle nécessaire pour l'iCVD ? Maîtriser la thermodynamique de l'ingénierie de surface

- Qu'est-ce que le processus de dépôt en phase vapeur ? Un guide des méthodes de revêtement en couche mince PVD et CVD