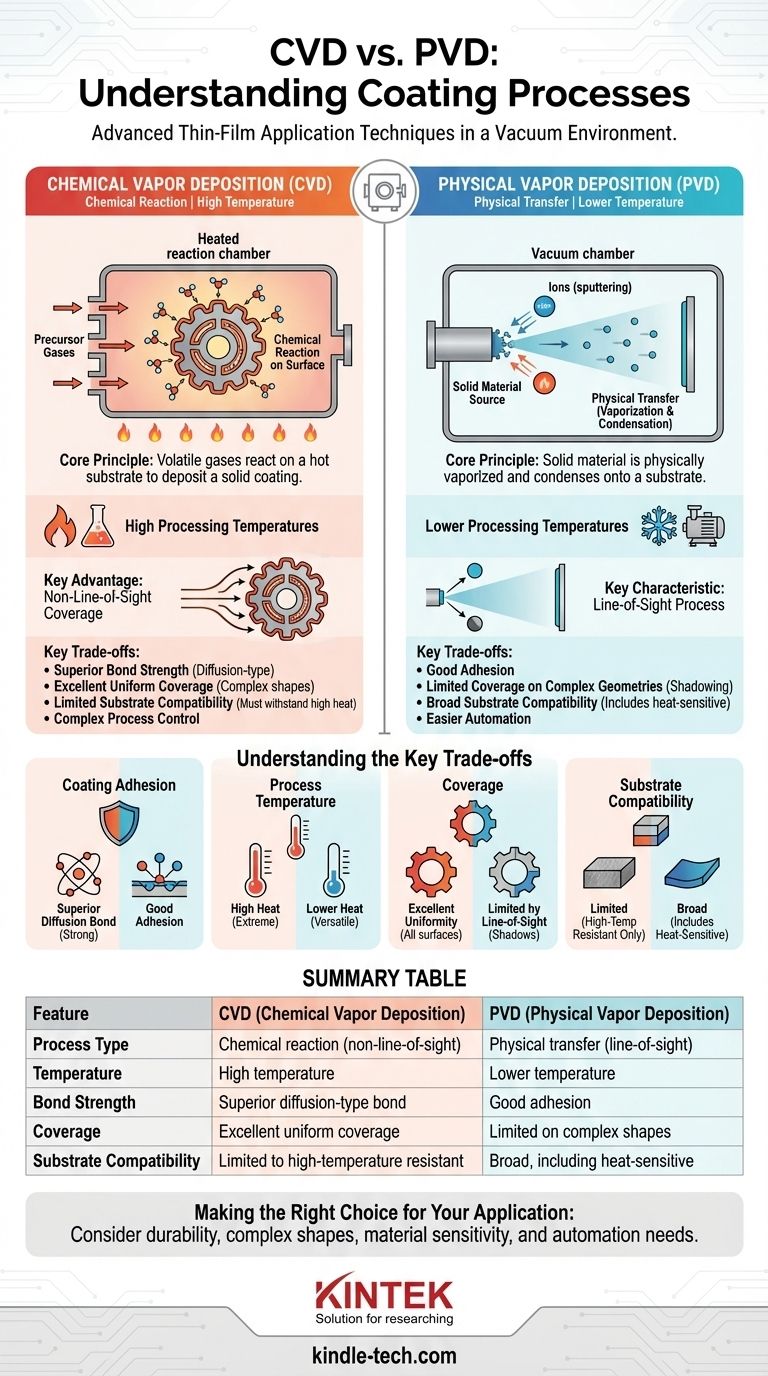

À la base, le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) sont des processus avancés utilisés pour appliquer un revêtement très fin et haute performance sur un substrat. Les deux techniques fonctionnent dans un environnement sous vide pour déposer le matériau couche par couche, mais elles atteignent cet objectif par des mécanismes fondamentalement différents. Le PVD transfère physiquement un matériau solide à l'état de vapeur pour revêtir une pièce, tandis que le CVD utilise des réactions chimiques entre des gaz précurseurs pour créer et déposer le matériau de revêtement.

La distinction essentielle entre ces méthodes réside dans leurs compromis. Le CVD offre une liaison plus solide et une couverture supérieure sur les formes complexes en raison de sa nature à haute température et basée sur des réactions chimiques. Le PVD fonctionne à des températures plus basses, ce qui le rend plus polyvalent pour une plus large gamme de matériaux, mais son processus physique, « ligne de mire », peut limiter la couverture sur les géométries complexes.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le principe de base : transfert physique

Le PVD est un processus « ligne de mire » où un matériau de revêtement solide est vaporisé par des moyens physiques, traverse une chambre à vide et se condense sur le substrat sous forme de film mince. Considérez-le comme une forme de peinture au pistolet au niveau atomique.

Méthodes PVD clés

La vaporisation du matériau source est généralement réalisée par des méthodes telles que la pulvérisation cathodique (sputtering), où le matériau est bombardé d'ions, ou par évaporation à l'aide de chaleur intense. D'autres méthodes comprennent le placage ionique et l'implantation ionique.

L'environnement de fonctionnement

Les processus PVD sont menés sous vide poussé et à des températures relativement basses. Cela rend le PVD adapté à un large éventail de substrats, y compris les matériaux qui ne peuvent pas supporter des températures élevées.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le principe de base : réaction chimique

En CVD, le substrat est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz se décomposent ou réagissent sur la surface chaude du substrat, laissant derrière eux le matériau de revêtement solide souhaité.

L'avantage de la phase gazeuse

Parce que le processus repose sur des gaz, le CVD n'est pas un processus ligne de mire. Les gaz précurseurs peuvent s'écouler dans et autour des formes complexes, ce qui entraîne un revêtement très uniforme et constant, même sur des surfaces internes complexes.

L'environnement de fonctionnement

Le CVD nécessite des températures de traitement très élevées pour initier les réactions chimiques nécessaires à la surface du substrat. Cette chaleur élevée est une caractéristique déterminante et une limitation principale du processus.

Comprendre les compromis clés

Adhérence et liaison du revêtement

Les températures élevées du processus CVD favorisent la formation d'une liaison de type diffusion entre le revêtement et le substrat. Cette liaison est exceptionnellement solide et généralement plus durable que la liaison créée par le PVD.

Température du processus et compatibilité du substrat

C'est le différenciateur le plus significatif. La chaleur élevée du CVD limite son utilisation aux substrats capables de résister à des températures extrêmes sans se déformer ou altérer leurs propriétés. Le fonctionnement à plus basse température du PVD offre une flexibilité bien plus grande et est compatible avec les matériaux sensibles à la chaleur.

Couverture sur les formes complexes

Le CVD excelle dans le revêtement uniforme des géométries complexes en raison de sa nature gazeuse et non ligne de mire. Le PVD, étant un processus ligne de mire, peut avoir du mal à revêtir les zones d'ombre ou les caractéristiques internes complexes sans rotation complexe de la pièce.

Automatisation et contrôle du processus

Les revêtements PVD peuvent souvent être plus facilement automatisés par rapport aux complexités liées à la gestion des gaz précurseurs et des températures élevées impliquées dans de nombreux processus CVD, ce qui en fait un choix favorable pour certains environnements de production à grand volume.

Faire le bon choix pour votre application

En fin de compte, le choix entre PVD et CVD dépend entièrement des exigences spécifiques de votre composant et de vos besoins opérationnels.

- Si votre objectif principal est une durabilité maximale et le revêtement de surfaces internes complexes : Le CVD est le choix supérieur, à condition que votre matériau de substrat puisse tolérer les températures de traitement élevées.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température ou l'exploitation de l'automatisation des processus : Le PVD est la solution évidente en raison de son fonctionnement à plus basse température et de sa polyvalence.

- Si votre objectif principal est un équilibre entre performance et compatibilité des matériaux sur une forme simple : Les deux processus peuvent être viables, et la décision dépendra du matériau de revêtement spécifique et des considérations de coût.

Comprendre ces différences fondamentales est la clé pour sélectionner le processus idéal pour vos objectifs d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique (ligne de mire) | Réaction chimique (non ligne de mire) |

| Température | Température plus basse | Haute température |

| Force de liaison | Bonne adhérence | Liaison de type diffusion supérieure |

| Couverture | Limitée sur les formes complexes | Excellente couverture uniforme |

| Compatibilité du substrat | Large, y compris sensible à la chaleur | Limitée aux matériaux résistants aux hautes températures |

Vous hésitez encore sur le processus de revêtement adapté aux besoins de votre laboratoire ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications CVD et PVD. Nos experts peuvent vous aider à sélectionner la solution idéale pour vos matériaux de substrat et vos exigences de performance spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de revêtement peuvent améliorer vos résultats en recherche et développement !

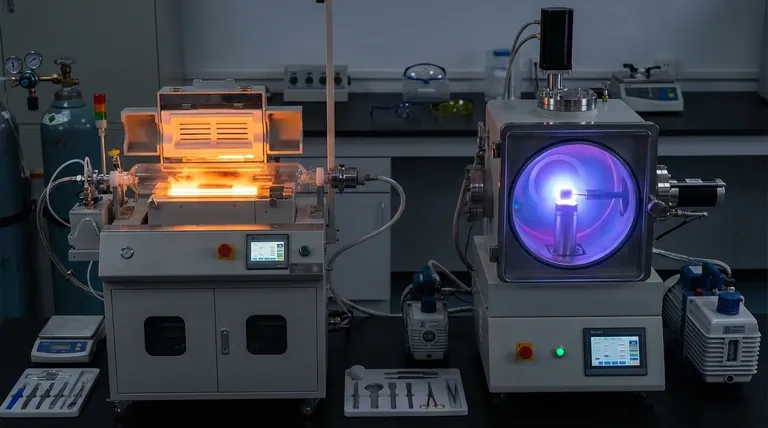

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques