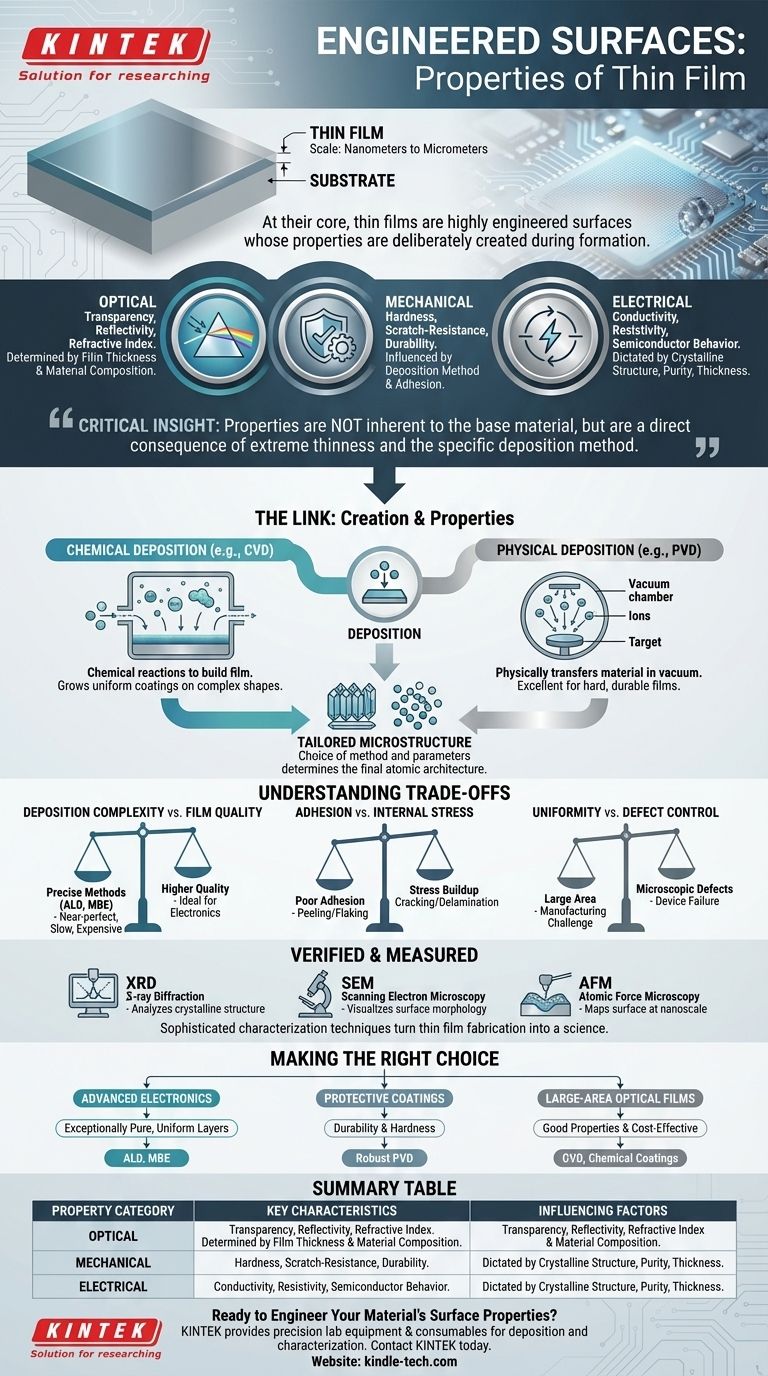

À la base, les films minces ne sont pas seulement de fines couches de matériau ; ce sont des surfaces hautement conçues dont les propriétés sont délibérément créées lors de leur formation. Ces propriétés peuvent être optiques (comme la transparence), mécaniques (comme la résistance aux rayures et la durabilité) ou électriques (modifiant la conductivité), toutes déterminées par l'épaisseur précise et la structure atomique du film.

L'idée la plus critique est que les propriétés d'un film mince ne sont pas inhérentes à son seul matériau de base. Elles sont plutôt une conséquence directe de son extrême finesse et de la méthode de dépôt spécifique utilisée pour le créer, permettant l'ingénierie de caractéristiques matérielles qui n'existent pas sous forme massive.

Qu'est-ce qui définit fondamentalement un film mince ?

Un film mince est une couche de matériau déposée sur une surface, connue sous le nom de substrat. Sa caractéristique déterminante est son échelle, où une dimension (l'épaisseur) est considérablement plus petite que les deux autres.

L'échelle : des nanomètres aux micromètres

L'épaisseur d'un film mince peut varier d'une seule couche d'atomes (une monocouche) à plusieurs micromètres. Cette finesse extrême supprime les propriétés tridimensionnelles du matériau, le faisant se comporter davantage comme une surface bidimensionnelle avec des comportements physiques et chimiques uniques.

Le substrat : une fondation critique

Le film est toujours fixé à un substrat, qui peut être du verre, du silicium, du métal ou du plastique. L'interaction entre le film et le substrat est cruciale, affectant l'adhérence, la contrainte interne et la structure cristalline finale du film.

Le lien entre la création et les propriétés

On ne peut pas séparer les propriétés d'un film mince de son processus de création. La méthode de dépôt — la manière dont le film est cultivé ou appliqué — contrôle directement sa structure finale et, par conséquent, sa fonction. Les techniques de dépôt se répartissent en deux catégories principales.

Méthodes de dépôt chimique

Ces méthodes utilisent des réactions chimiques pour construire un film sur la surface du substrat. Dans le dépôt chimique en phase vapeur (CVD), des gaz précurseurs réagissent dans une chambre pour former un film solide, le « faisant croître » sur la surface. Cela permet des revêtements uniformes sur des formes complexes.

Méthodes de dépôt physique

Ces méthodes transfèrent physiquement le matériau sur le substrat, généralement sous vide. Le dépôt physique en phase vapeur (PVD) comprend des techniques telles que la pulvérisation cathodique (sputtering), où des ions bombardent un matériau cible, éjectant des atomes qui recouvrent ensuite le substrat. Ce processus est excellent pour créer des films très durs et durables.

Le résultat : une microstructure sur mesure

Le choix de la méthode de dépôt et de ses paramètres (température, pression, etc.) détermine la microstructure du film — si ses atomes sont disposés en un réseau cristallin ordonné ou dans un état amorphe désordonné. Cette architecture au niveau atomique est ce qui dicte ultimement les propriétés finales du film.

Comprendre les compromis

Bien que puissante, la technologie des films minces implique des défis d'ingénierie et des compromis importants. Comprendre ces compromis est essentiel pour une application réussie.

Complexité du dépôt par rapport à la qualité du film

Les méthodes de dépôt les plus précises, telles que le dépôt par couches atomiques (ALD) ou l'épitaxie par faisceau moléculaire (MBE), offrent un contrôle atome par atome, aboutissant à des films presque parfaits. Cependant, ces processus sont extrêmement lents et coûteux, ce qui les rend adaptés aux applications de grande valeur comme les microprocesseurs, mais peu pratiques pour revêtir de grandes surfaces.

Adhérence et contrainte interne

Un désaccord entre le film et le substrat peut entraîner une mauvaise adhérence, provoquant un pelage ou un écaillement. De plus, des contraintes peuvent s'accumuler dans le film pendant le dépôt, provoquant sa fissuration ou sa délaminage avec le temps, ce qui compromet sa durabilité et sa fonction.

Uniformité et contrôle des défauts

Obtenir une épaisseur de film parfaitement uniforme et une surface sans défaut sur une grande surface (comme un écran d'affichage ou un panneau solaire) constitue un défi majeur de fabrication. Même les défauts microscopiques peuvent entraîner une défaillance de l'appareil, en particulier dans l'électronique.

Comment les propriétés sont vérifiées et mesurées

Les propriétés d'un film mince ne sont pas supposées ; elles sont mesurées précisément à l'aide de techniques de caractérisation sophistiquées. Cette étape de vérification transforme la fabrication de films minces d'un art en une science.

Analyse de la structure cristalline

Des techniques telles que la diffraction des rayons X (DRX) sont utilisées pour analyser l'arrangement atomique à l'intérieur du film. Cela nous indique si le film est cristallin ou amorphe, ce qui est un déterminant principal de son comportement électrique et optique.

Visualisation de la surface et de la morphologie

La microscopie est essentielle pour visualiser la structure du film. La microscopie électronique à balayage (MEB) fournit des images à fort grossissement de la topographie de surface, tandis que la microscopie à force atomique (AFM) peut cartographier la surface avec une résolution nanométrique, révélant sa douceur et sa structure de grains.

Faire le bon choix pour votre application

Le film mince idéal dépend entièrement du problème que vous devez résoudre. Votre objectif dicte les propriétés requises, ce qui à son tour indique la méthode de fabrication la plus appropriée.

- Si votre objectif principal est l'électronique avancée : Vous avez besoin de couches exceptionnellement pures et uniformes avec un contrôle précis de l'épaisseur, ce qui rend les méthodes comme ALD ou MBE le choix nécessaire.

- Si votre objectif principal est les revêtements protecteurs : La durabilité et la dureté sont primordiales, ce qui signifie que les méthodes PVD robustes comme la pulvérisation cathodique sont souvent la solution la plus efficace et la plus économique.

- Si votre objectif principal est les films optiques de grande surface : Vous avez besoin de bonnes propriétés optiques et d'un bon rapport coût-efficacité sur une grande surface, ce qui rend les méthodes comme le CVD ou diverses techniques de revêtement chimique très appropriées.

En fin de compte, la puissance des films minces réside dans le contrôle précis de leur fabrication, nous permettant d'ingénierie des propriétés des matériaux à l'échelle nanométrique pour répondre à des exigences technologiques spécifiques.

Tableau récapitulatif :

| Catégorie de propriété | Caractéristiques clés | Facteurs d'influence |

|---|---|---|

| Optique | Transparence, Réflectivité, Indice de réfraction | Épaisseur du film, Composition du matériau |

| Mécanique | Dureté, Résistance aux rayures, Durabilité | Méthode de dépôt, Adhérence au substrat |

| Électrique | Conductivité, Résistivité, Comportement semi-conducteur | Structure cristalline, Pureté, Épaisseur |

Prêt à concevoir les propriétés de surface de votre matériau ?

Que vous développiez des appareils électroniques avancés, des revêtements protecteurs durables ou des films optiques haute performance, KINTEK fournit l'équipement de laboratoire de précision et les consommables dont vous avez besoin. Notre expertise dans les systèmes de dépôt et les outils de caractérisation vous aide à obtenir les propriétés exactes du film mince requises pour votre application.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent accélérer votre innovation dans la technologie des films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel est le but principal de la pulvérisation cathodique ? Réaliser un dépôt de couches minces haute performance

- Quel est le plus grand obstacle à la production de graphène ? Le dilemme du coût, de la qualité et de l'échelle

- Quels sont les processus de croissance des couches minces ? Maîtriser les 3 modes pour une ingénierie des matériaux précise

- Les nanotubes de carbone sont-ils biocompatibles et biodégradables ? Libérer leur potentiel biomédical en toute sécurité

- Qu'est-ce que la technologie des couches minces dans les semi-conducteurs ? Construire l'électronique moderne au niveau atomique

- Quelles sont les applications des nanotubes dans l'industrie ? Amélioration de la résistance, de la conductivité et de l'efficacité

- Quels sont les matériaux de dépôt ? Un guide des métaux, céramiques et composés pour les films minces

- Quel est le catalyseur de la croissance des nanotubes de carbone ? Des nanoparticules métalliques à la demande du marché