En bref, les principaux réacteurs de pyrolyse sont classés selon la manière dont ils déplacent le matériau et transfèrent la chaleur, notamment les réacteurs à lit fixe, à lit fluidisé, à four rotatif et à vis sans fin. Chaque conception est conçue pour contrôler la température et le temps de traitement, ce qui détermine directement si le produit principal est le biochar, la bio-huile ou le syngaz.

Le type spécifique de réacteur de pyrolyse que vous utilisez est la décision la plus critique de tout le processus. Ce n'est pas seulement un conteneur pour la réaction ; la conception du réacteur dicte fondamentalement les rendements finaux des produits en contrôlant les vitesses de chauffage et le temps de séjour.

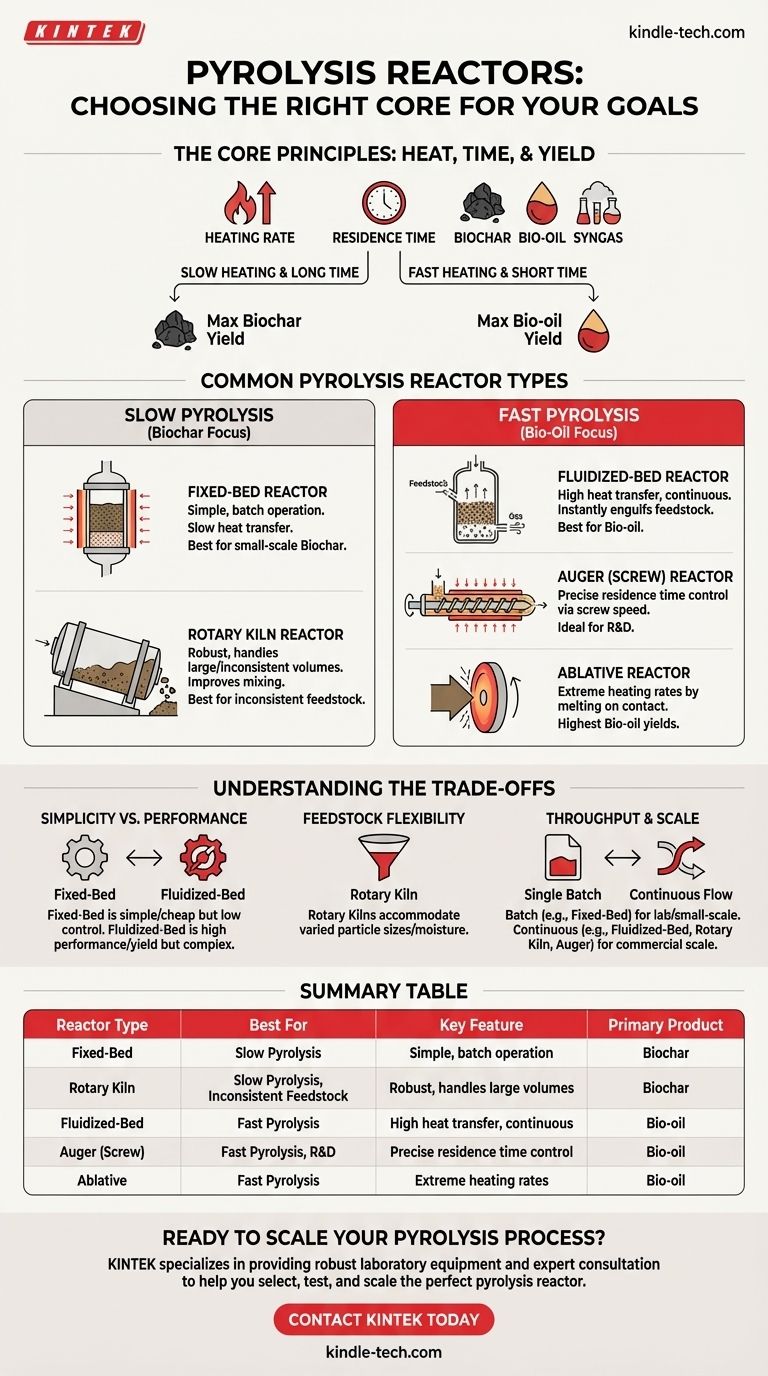

Les principes fondamentaux : chaleur, temps et rendement

L'objectif de tout réacteur de pyrolyse est de décomposer thermiquement une matière première, comme la biomasse ou le plastique, dans un environnement sans oxygène. La conception du réacteur est un exercice de contrôle de trois variables critiques qui déterminent le résultat.

Le rôle du taux de chauffage

La vitesse à laquelle la matière première est chauffée à la température cible est sans doute le facteur le plus important.

Les taux de chauffage lents permettent des réactions secondaires, craquant des molécules de vapeur plus grandes et favorisant la formation de biochar solide.

Les taux de chauffage rapides (des centaines ou des milliers de degrés Celsius par seconde) minimisent ces réactions secondaires. Cela vaporise rapidement le matériau et permet de refroidir et de collecter les vapeurs, maximisant le rendement en bio-huile liquide.

L'impact du temps de séjour

Le temps de séjour est la durée pendant laquelle le matériau (matière première solide et vapeurs de produit) reste dans la zone chaude du réacteur.

Un temps de séjour long (minutes à heures), combiné à un chauffage lent, donne au matériau plus de temps pour se convertir en carbone stable, maximisant le biochar.

Un temps de séjour des vapeurs très court (généralement moins de deux secondes) est crucial pour la pyrolyse rapide. Il garantit que les précieuses vapeurs d'huile sont retirées du réacteur avant qu'elles ne puissent se décomposer en gaz non condensables.

Types courants de réacteurs de pyrolyse expliqués

Bien qu'il existe de nombreuses conceptions spécialisées, la plupart des systèmes commerciaux et de recherche sont basés sur quelques concepts clés. Chacun est adapté à un processus de pyrolyse spécifique – lent ou rapide.

Pour la pyrolyse lente (axée sur le biochar)

Ces réacteurs utilisent des taux de chauffage plus lents et des temps de séjour plus longs.

Réacteurs à lit fixe : C'est la conception la plus simple. La matière première est chargée dans une cuve et chauffée de l'extérieur. Le transfert de chaleur est lent et inefficace, ce qui le rend adapté à la production de biochar à petite échelle où le contrôle du processus est moins critique.

Réacteurs à four rotatif : Un grand cylindre rotatif est incliné légèrement. La matière première y tombe en tournant, ce qui améliore le mélange et la distribution de la chaleur par rapport à un lit fixe. Leur robustesse les rend excellents pour manipuler de grands volumes de matière première non uniforme.

Pour la pyrolyse rapide (axée sur la bio-huile)

Ces réacteurs sont conçus pour un transfert de chaleur extrêmement rapide et des temps de séjour des vapeurs courts.

Réacteurs à lit fluidisé : Du gaz chaud (ou de l'air) est forcé à travers un lit de sable ou de catalyseur, ce qui fait que les particules solides se comportent comme un fluide en ébullition. Lorsque la matière première est introduite, elle est instantanément engloutie par ce milieu chaud et turbulent, atteignant des taux de transfert de chaleur incroyablement élevés. C'est une technologie très courante et efficace pour maximiser la bio-huile.

Réacteurs à vis sans fin (ou à vis) : La matière première est transportée à travers un tube chauffé par une vis rotative. Cette conception offre un contrôle précis du temps de séjour en ajustant la vitesse de rotation de la vis. La chaleur est transférée des parois chaudes du tube à la fine couche de matériau déplacée par la vis.

Réacteurs ablatifs : Cette conception unique presse la matière première contre une surface très chaude et se déplaçant rapidement. Le matériau fond et se vaporise efficacement au contact, atteignant certains des taux de chauffage les plus élevés possibles. Cela se traduit par des rendements élevés en bio-huile mais peut être mécaniquement complexe.

Comprendre les compromis

Le choix d'un réacteur implique d'équilibrer la complexité, le coût et les performances par rapport à vos objectifs et à votre matière première spécifiques.

Simplicité vs Performance

Un réacteur à lit fixe est mécaniquement simple et peu coûteux à construire. Cependant, son mauvais transfert de chaleur limite le débit et offre peu de contrôle sur la qualité du produit final.

Un réacteur à lit fluidisé offre des performances supérieures et des rendements élevés en bio-huile. Cela s'accompagne d'un coût plus élevé en termes de complexité, d'une consommation d'énergie plus importante (pour le gaz de fluidisation) et de la nécessité de systèmes de contrôle plus sophistiqués.

Flexibilité de la matière première

Les fours rotatifs sont les plus tolérants. Leur action de culbutage peut s'adapter à une large gamme de tailles de particules et de teneurs en humidité, ce qui les rend idéaux pour des matériaux comme les déchets solides municipaux ou les résidus agricoles.

Les réacteurs à lit fluidisé, en revanche, exigent une taille de particule constante et relativement petite pour assurer une fluidisation correcte et éviter le colmatage.

Débit et échelle

Les réacteurs discontinus, comme de nombreuses conceptions simples à lit fixe, traitent une charge à la fois, ce qui les rend adaptés uniquement à la recherche à l'échelle du laboratoire ou à la production à très petite échelle.

Les réacteurs à lit fluidisé, à vis sans fin et à four rotatif sont tous conçus pour un fonctionnement continu, ce qui en fait la norme pour toute application à l'échelle commerciale avec des exigences de débit importantes.

Faire le bon choix pour votre objectif

Votre choix de réacteur doit être dicté par votre produit primaire souhaité.

- Si votre objectif principal est de maximiser le rendement en biochar : Un réacteur de pyrolyse lente comme un four rotatif ou un simple lit fixe est votre chemin le plus direct.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Vous devez utiliser un réacteur de pyrolyse rapide, le lit fluidisé étant la technologie la plus éprouvée et la plus évolutive.

- Si vous traitez des matières premières incohérentes ou difficiles : La nature robuste et tolérante d'un four rotatif en fait le choix supérieur.

- Si vous avez besoin d'un contrôle précis pour la recherche et le développement : Un réacteur à vis sans fin offre un contrôle inégalé sur le temps de séjour, ce qui le rend idéal pour les travaux expérimentaux.

En fin de compte, le réacteur est le cœur du système de pyrolyse, et la sélection de la bonne conception est la première étape pour transformer votre matière première en produits de valeur.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristique clé | Produit principal |

|---|---|---|---|

| Lit fixe | Pyrolyse lente | Simple, fonctionnement discontinu | Biochar |

| Four rotatif | Pyrolyse lente, matière première incohérente | Robuste, gère de grands volumes | Biochar |

| Lit fluidisé | Pyrolyse rapide | Transfert de chaleur élevé, continu | Bio-huile |

| Vis sans fin (à vis) | Pyrolyse rapide, R&D | Contrôle précis du temps de séjour | Bio-huile |

| Ablatif | Pyrolyse rapide | Taux de chauffage extrêmes | Bio-huile |

Prêt à faire évoluer votre processus de pyrolyse ?

Le choix du bon réacteur est essentiel pour atteindre vos rendements cibles de biochar, de bio-huile ou de syngaz. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de conseils d'experts pour vous aider à sélectionner, tester et faire évoluer le réacteur de pyrolyse parfait pour votre matière première et vos objectifs de produit spécifiques.

Notre équipe peut vous aider à naviguer entre les compromis entre simplicité, performance et flexibilité de la matière première pour optimiser l'efficacité de votre processus.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions de laboratoire peuvent accélérer votre développement en pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables