Au niveau le plus fondamental, la source du graphène est le graphite. Ce minéral abondant et naturel est composé d'innombrables couches de graphène empilées les unes sur les autres. Cependant, obtenir les feuilles monocouches de haute qualité qui confèrent au graphène ses propriétés remarquables nécessite des procédés de fabrication sophistiqués, et non une simple extraction minière. La « source » de graphène utilisable doit donc être comprise comme étant la méthode de production utilisée pour l'isoler ou le synthétiser.

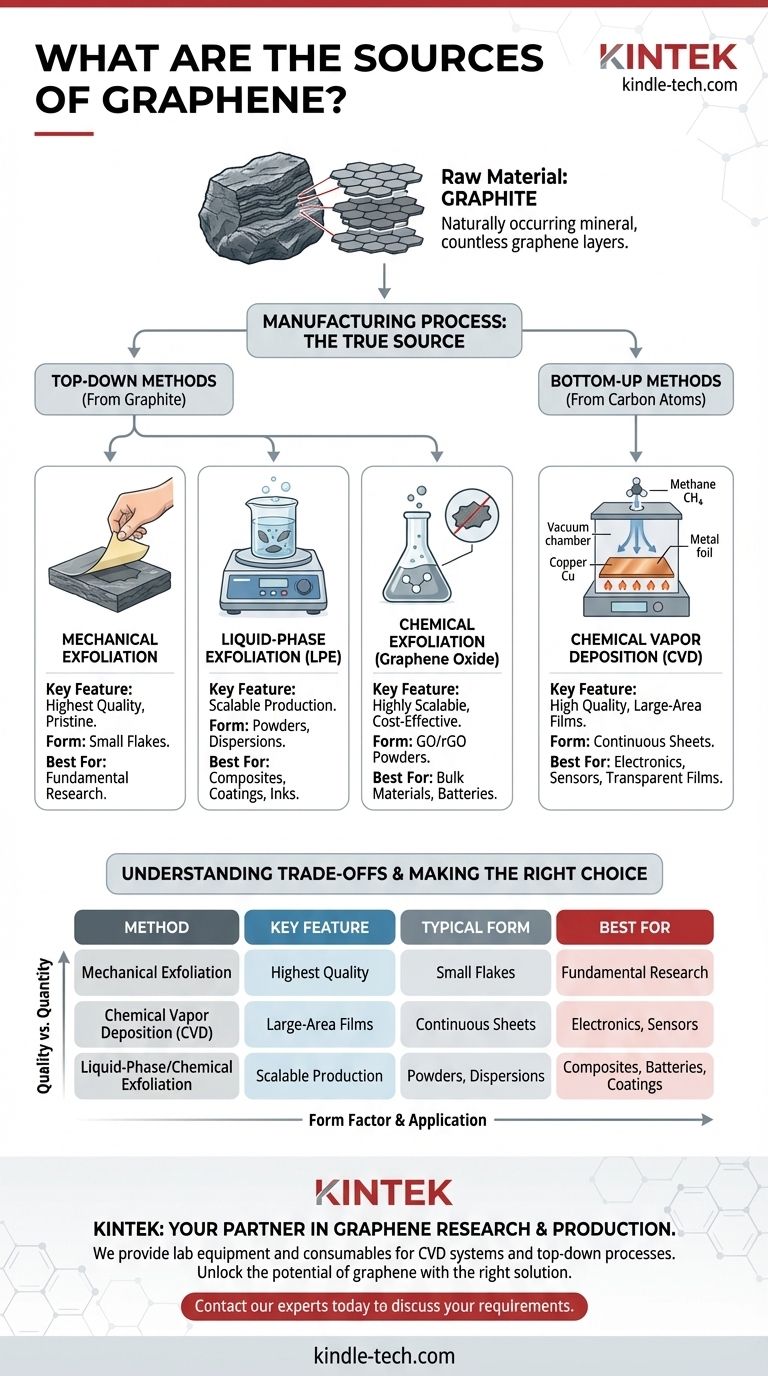

Bien que le graphite soit la matière première, la véritable source de graphène prêt à l'emploi est le processus de fabrication. Le choix entre les méthodes « descendantes » (exfoliation à partir du graphite) et les méthodes « ascendantes » (synthèse à partir d'atomes de carbone) détermine la qualité, l'échelle et l'usage final du matériau.

L'origine naturelle : Le graphite

Qu'est-ce que le graphite ?

Le graphite est un minéral courant et une forme cristalline naturelle de carbone. Sa structure se compose de plans d'atomes de carbone disposés en réseau hexagonal. Chacun de ces plans individuels est une feuille de graphène.

Le défi de l'isolation

Dans le graphite, ces feuilles de graphène sont maintenues ensemble par des forces de van der Waals relativement faibles. Le défi fondamental dans la production de graphène à partir de cette source est de vaincre ces forces pour détacher une seule couche vierge sans introduire de défauts ou d'impuretés.

Méthodes « descendantes » : À partir du graphite

Les approches descendantes commencent avec du graphite en vrac et le décomposent pour isoler des feuilles de graphène. Ces méthodes sont souvent utilisées pour produire des paillettes, des poudres et des dispersions de graphène.

Exfoliation mécanique

C'est la méthode originale, récompensée par le prix Nobel, souvent appelée technique du « ruban adhésif ». Elle consiste à utiliser du ruban adhésif pour détacher des couches d'un morceau de graphite jusqu'à ce qu'une paillette monocouche soit isolée.

Bien qu'elle produise des paillettes de graphène extrêmement pures et de haute qualité, cette méthode n'est pas évolutive pour la production industrielle et est principalement utilisée dans la recherche fondamentale.

Exfoliation en phase liquide (LPE)

Dans la LPE, la poudre de graphite est mise en suspension dans un solvant spécialisé et soumise à des processus à haute énergie, tels que la sonication. Cette énergie agite le matériau, décomposant le graphite en paillettes, qui peuvent inclure du graphène monocouche ou peu de couches.

Cette méthode est évolutive et excellente pour produire des dispersions de graphène utilisées dans les encres, les composites et les revêtements.

Exfoliation chimique (Oxyde de graphène)

Il s'agit d'un processus chimique hautement évolutif. Le graphite est traité avec de puissants agents oxydants, forçant les couches à se séparer et créant de l'oxyde de graphite. Ce matériau est ensuite exfolié dans l'eau pour former de l'oxyde de graphène (GO), qui peut être réduit chimiquement ou thermiquement pour créer de l'oxyde de graphène réduit (rGO).

Bien qu'économique pour la production en vrac, ce processus peut introduire des défauts structurels, ce qui affecte la conductivité électrique du matériau final.

Méthodes « ascendantes » : Construction à partir d'atomes de carbone

Les approches ascendantes construisent le graphène atome par atome à partir de précurseurs contenant du carbone. C'est la principale façon de créer de grandes feuilles continues de graphène de haute qualité pour l'électronique.

Dépôt chimique en phase vapeur (CVD)

La CVD est la méthode principale pour produire des films de graphène de haute qualité sur de grandes surfaces. Le processus implique de chauffer un substrat métallique catalytique (généralement une feuille de cuivre) dans une chambre à vide et d'introduire un gaz contenant du carbone, tel que le méthane.

La température élevée décompose le gaz et les atomes de carbone se déposent à la surface de la feuille, s'auto-assemblant en une feuille de graphène continue et monocouche.

La quête de l'uniformité

Un défi clé dans la CVD est de garantir que le produit est une monocouche parfaite. De petites zones de graphène bicouche ou tricouche peuvent se former, perturbant les propriétés électroniques uniformes du matériau.

Des techniques de purification avancées sont nécessaires pour résoudre ce problème. Par exemple, certains processus utilisent une feuille de tungstène (W) absorbant le carbone pour éliminer sélectivement ces zones plus épaisses, ne laissant qu'un film de graphène monocouche pur sur le substrat de cuivre.

Comprendre les compromis

Qualité contre quantité

L'exfoliation mécanique produit le graphène de la plus haute qualité, mais en quantités infimes. Inversement, les méthodes chimiques comme la réduction du GO peuvent produire des tonnes de matériau, mais avec plus de défauts. La CVD trouve un équilibre, offrant une haute qualité sur de grandes surfaces, mais à un coût plus élevé.

Facteur de forme et application

La source dicte la forme. Les méthodes descendantes produisent généralement des paillettes et des poudres (nanoplaquettes), idéales pour être mélangées à d'autres matériaux. La CVD ascendante produit des films continus, essentiels pour les applications dans l'électronique, les capteurs et les films conducteurs transparents.

Faire le bon choix pour votre objectif

Sélectionner le bon type de graphène nécessite de comprendre comment sa source et sa méthode de production correspondent à vos besoins.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Votre source sera des films de grande surface produits par dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est les matériaux en vrac tels que les composites, les revêtements ou les batteries : Votre source sera des nanoplaquettes de graphène ou des poudres de rGO dérivées de méthodes descendantes telles que l'exfoliation en phase liquide ou chimique.

- Si votre objectif principal est la recherche fondamentale sur les propriétés des matériaux vierges : Votre source sera de petites paillettes parfaites créées par exfoliation mécanique.

En fin de compte, la source de votre graphène est définie par le processus de fabrication qui correspond le mieux aux exigences de votre application en matière de qualité, d'échelle et de coût.

Tableau récapitulatif :

| Méthode de production | Caractéristique clé | Forme typique | Idéal pour |

|---|---|---|---|

| Exfoliation mécanique | Qualité la plus élevée | Petites paillettes | Recherche fondamentale |

| Dépôt chimique en phase vapeur (CVD) | Films de grande surface | Feuilles continues | Électronique, capteurs |

| Exfoliation en phase liquide/chimique | Production évolutive | Poudres, dispersions | Composites, batteries, revêtements |

Libérez le potentiel du graphène pour votre laboratoire

Choisir la bonne source de graphène est essentiel pour votre recherche ou le développement de votre produit. Que vous ayez besoin de paillettes vierges pour des études fondamentales, de films de grande surface pour l'électronique avancée ou de poudres économiques pour des matériaux composites, la qualité de votre graphène a un impact direct sur vos résultats.

KINTEK se spécialise dans les équipements et consommables de laboratoire, au service des besoins des laboratoires. Nous fournissons les outils et l'expertise pour soutenir votre recherche et votre production de graphène, des systèmes CVD pour la synthèse de films de haute qualité aux matériaux pour les processus d'exfoliation descendante.

Laissez-nous vous aider à atteindre vos objectifs avec la bonne solution de graphène. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos produits peuvent améliorer votre travail.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quels sont certains matériaux courants synthétisés par la CVD ? Exploration des nanostructures, des revêtements et des films de haute pureté

- Quelles sont les méthodes de synthèse du graphène ? Un guide comparatif entre les méthodes de production "descendantes" (Top-Down) et "ascendantes" (Bottom-Up)

- Qu'est-ce qu'un dispositif à couche mince ? Libérer la puissance des matériaux à l'échelle nanométrique

- Quelle est la dureté du diamant CVD ? Le guide ultime des super-matériaux conçus par l'ingénierie

- Quel est le matériau alternatif au graphène ? Découvrez les meilleurs matériaux 2D pour votre application spécifique

- Quels sont les inconvénients de la pulvérisation cathodique ? Limitations clés dans le dépôt de couches minces

- Quels sont les matériaux cibles pour la pulvérisation cathodique ? Des métaux aux céramiques pour des films minces précis

- Quelles sont les meilleures sources de graphène ? Choisissez la bonne source de carbone pour votre application