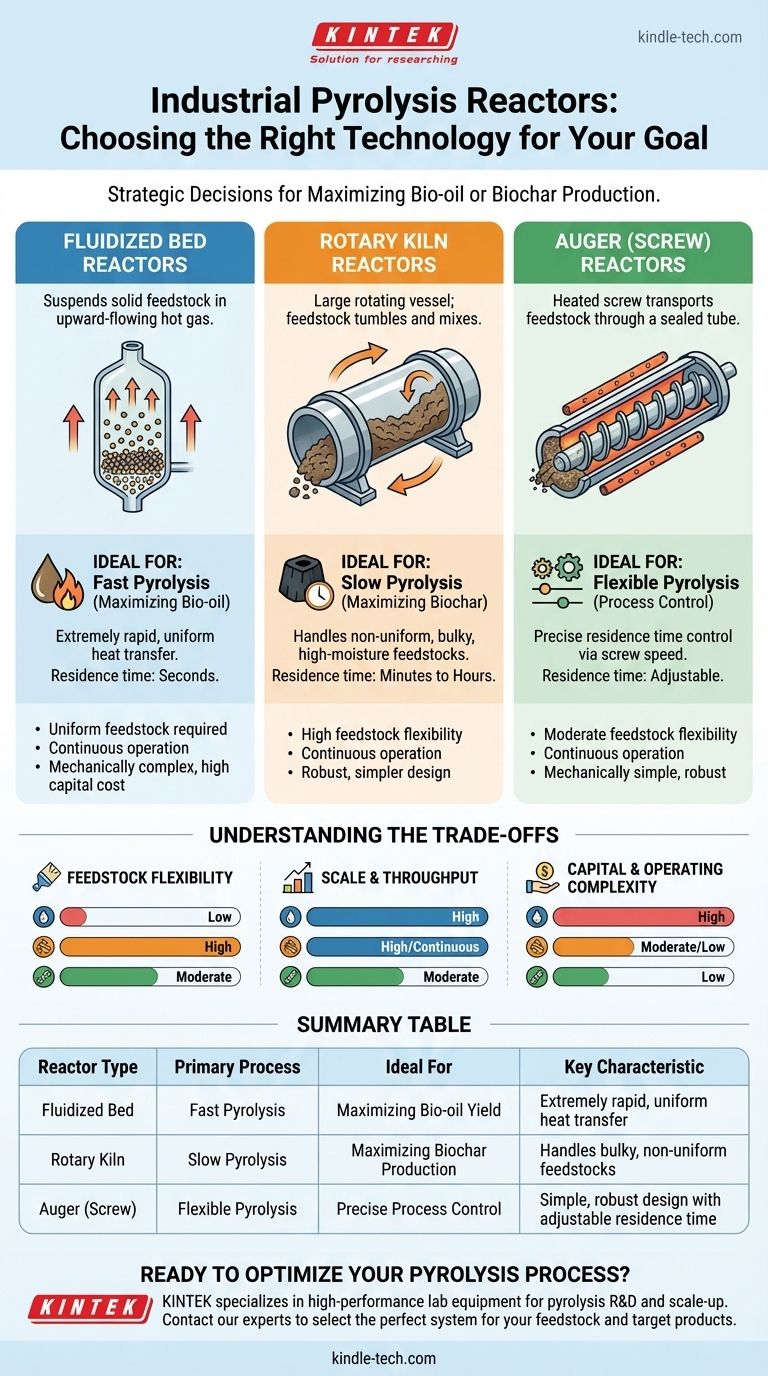

Bien qu'il existe des dizaines de conceptions de réacteurs de pyrolyse, les opérations à l'échelle industrielle reposent principalement sur trois types fondamentaux : les réacteurs à lit fluidisé, à four rotatif et à vis sans fin (ou à vis). Chacun est conçu pour optimiser la conversion de la biomasse ou des déchets en produits spécifiques en contrôlant précisément le transfert de chaleur et le temps de résidence des matériaux.

Le choix d'un réacteur de pyrolyse n'est pas une question de préférence, mais une décision d'ingénierie stratégique. Votre produit final souhaité – qu'il s'agisse de bio-huile à haut rendement ou de biochar de haute qualité – dictera fondamentalement quelle technologie de réacteur est l'outil approprié pour le travail.

Les technologies de réacteurs de base

La pyrolyse industrielle est centrée sur des technologies capables de traiter de grands volumes de matière première de manière continue et efficace. Bien que d'autres types, comme les réacteurs à lit fixe ou discontinus, existent, ils sont plus courants dans les applications de laboratoire ou à petite échelle.

Réacteurs à lit fluidisé

Un réacteur à lit fluidisé suspend les particules solides de matière première dans un courant ascendant de gaz chaud, créant un mélange "fluidisé" qui se comporte comme un liquide. Cela assure un transfert de chaleur extrêmement rapide et uniforme à chaque particule.

Ce transfert de chaleur exceptionnel fait des lits fluidisés la norme industrielle pour la pyrolyse rapide, un processus conçu pour maximiser la production de bio-huile liquide.

Réacteurs à four rotatif

Un four rotatif est un grand récipient cylindrique rotatif. Au fur et à mesure que le four tourne lentement, la matière première culbute et se mélange, garantissant que tout le matériau est progressivement et uniformément exposé à la chaleur.

Cette conception est robuste et excellente pour traiter des matières premières non uniformes, volumineuses ou à forte teneur en humidité. Ses temps de résidence généralement plus longs le rendent bien adapté à la pyrolyse lente, où l'objectif principal est de produire du biochar.

Réacteurs à vis sans fin (Auger)

Un réacteur à vis sans fin utilise une ou plusieurs vis chauffées pour transporter la matière première à travers une auge ou un tube scellé. La vitesse de la vis contrôle directement le temps de résidence, tandis que la température des parois du tube fournit la chaleur.

Cette conception offre un contrôle précis du processus, permettant aux opérateurs d'ajuster finement les conditions. Sa simplicité mécanique et son flux de matière contrôlé en font une option polyvalente pour une gamme de matières premières et d'objectifs de production, se situant entre la pyrolyse rapide et lente.

Comment les objectifs du processus dictent le choix du réacteur

Le "meilleur" réacteur est celui qui crée les conditions idéales – taux de chauffage et temps de résidence – pour votre produit cible. La pyrolyse n'est pas un processus unique ; c'est un spectre.

L'objectif : Maximiser la bio-huile (pyrolyse rapide)

Pour maximiser la bio-huile liquide, vous devez chauffer la matière première à des températures élevées (400 à 700 °C) très rapidement, puis refroidir rapidement les vapeurs résultantes. Cela nécessite un temps de résidence de seulement quelques secondes.

Les réacteurs à lit fluidisé excellent dans ce domaine. Leur capacité à fournir une chaleur quasi instantanée à de petites particules est inégalée, ce qui en fait le choix supérieur pour la production de bio-huile à haut débit.

L'objectif : Maximiser le biochar (pyrolyse lente)

Pour créer un biochar stable et à haute teneur en carbone, la matière première doit être chauffée à un rythme beaucoup plus lent à des températures plus basses (300 à 400 °C) et maintenue à ces températures pendant une période prolongée, de plusieurs minutes à plusieurs heures.

Les fours rotatifs sont idéaux pour ce processus. Leur action de culbutage empêche les points chauds et assure que toute la masse est carbonisée lentement et uniformément. Des réacteurs à lit fixe simples sont également utilisés pour la pyrolyse lente, en particulier à plus petite échelle.

Comprendre les compromis

Aucun réacteur n'est parfait pour toutes les situations. La décision implique d'équilibrer les performances avec les contraintes opérationnelles pratiques.

Flexibilité de la matière première

Les fours rotatifs sont très tolérants aux diverses tailles et formes de particules, des copeaux de bois aux plastiques déchiquetés. En revanche, les réacteurs à lit fluidisé nécessitent une matière première plus uniforme et finement broyée pour assurer une fluidisation correcte.

Échelle et débit

Les réacteurs à lit fluidisé et à four rotatif sont conçus pour un fonctionnement continu et sont les piliers des grandes usines industrielles traitant des tonnes de matière par heure. Les réacteurs à lit fixe ou discontinus sont intrinsèquement limités en échelle et sont mieux adaptés à une production spécialisée et à faible volume.

Complexité du capital et de l'exploitation

Les systèmes à lit fluidisé sont mécaniquement complexes. Ils nécessitent des soufflantes puissantes, une gestion avancée des gaz (cyclones) et des systèmes de contrôle précis, ce qui les rend plus coûteux à construire et à exploiter. Les réacteurs à vis sans fin et à four rotatif sont souvent plus simples et plus robustes mécaniquement.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne technologie, commencez par définir votre objectif principal.

- Si votre objectif principal est la production de bio-huile à grand volume : Un réacteur à lit fluidisé est la norme industrielle en raison de ses taux de transfert de chaleur supérieurs, essentiels pour la pyrolyse rapide.

- Si votre objectif principal est la production de biochar à partir de matières premières variées ou difficiles : Un four rotatif offre la robustesse, le mélange et les temps de résidence plus longs nécessaires à une pyrolyse lente efficace.

- Si votre objectif principal est le contrôle du processus et l'adaptabilité à une échelle modérée : Un réacteur à vis sans fin offre un contrôle précis du temps de résidence, ce qui le rend exceptionnellement flexible pour optimiser la production de bio-huile ou de biochar.

Choisir le bon réacteur ne consiste pas à trouver la "meilleure" technologie, mais à aligner la conception technique avec vos objectifs de production spécifiques.

Tableau récapitulatif :

| Type de réacteur | Processus principal | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Lit fluidisé | Pyrolyse rapide | Maximiser le rendement en bio-huile | Transfert de chaleur extrêmement rapide et uniforme |

| Four rotatif | Pyrolyse lente | Maximiser la production de biochar | Traite les matières premières volumineuses et non uniformes |

| Vis sans fin (Auger) | Pyrolyse flexible | Contrôle précis du processus | Conception simple et robuste avec temps de résidence réglable |

Prêt à optimiser votre processus de pyrolyse ? La bonne technologie de réacteur est essentielle pour atteindre vos objectifs de production de bio-huile, de biochar ou de syngaz. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la R&D et la mise à l'échelle de la pyrolyse. Nos experts peuvent vous aider à sélectionner le système parfait pour votre matière première spécifique et vos produits cibles. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et le succès de votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif électrique pour pyrolyse de biomasse

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température