Les principales utilisations du dépôt de couches atomiques (ALD) sont la fabrication de microélectronique haute performance, d'optiques avancées et de dispositifs énergétiques où la création de films ultra-minces, parfaitement uniformes et sans défauts est essentielle. C'est la technologie de prédilection pour le revêtement de nanostructures complexes et tridimensionnelles, une tâche où d'autres méthodes de dépôt échouent. Les applications clés comprennent la fabrication des diélectriques de grille dans les puces informatiques modernes, la création de barrières protectrices pour les écrans OLED et l'amélioration de l'efficacité des cellules solaires.

Le dépôt de couches atomiques n'est pas choisi pour sa rapidité, mais pour son contrôle inégalé. Son processus chimique unique et auto-limitant permet de déposer un matériau une seule couche atomique à la fois, garantissant une qualité de film exceptionnelle et la capacité de revêtir parfaitement même les surfaces les plus complexes.

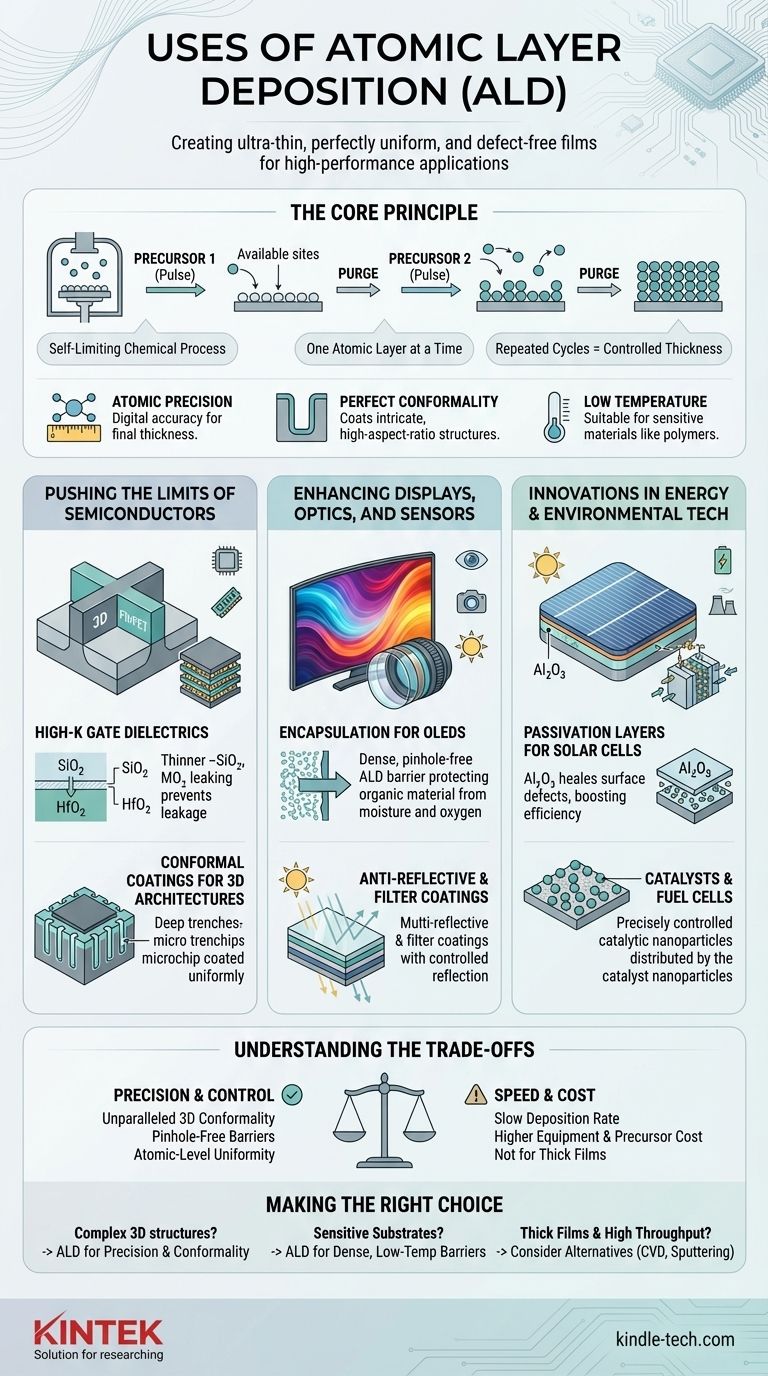

Le principe fondamental : pourquoi l'ALD est différente

Pour comprendre ses utilisations, il faut d'abord comprendre son mécanisme. Contrairement à d'autres techniques qui "pulvérisent" continuellement du matériau sur une surface, l'ALD est un processus cyclique.

Une réaction en deux étapes, auto-limitante

Chaque cycle ALD se compose de deux impulsions chimiques séquentielles. Le premier gaz précurseur est pulsé dans la chambre et réagit avec la surface jusqu'à ce que chaque site de réaction disponible soit occupé. C'est l'étape auto-limitante ; aucun matériau supplémentaire ne peut être déposé.

La chambre est ensuite purgée, et un second gaz précurseur est introduit. Ce second précurseur ne réagit qu'avec la première couche, complétant le dépôt d'une seule monocouche uniforme du matériau désiré. Ce cycle est répété pour construire le film couche par couche.

Les trois caractéristiques distinctives

Ce processus unique confère à l'ALD trois avantages clés qui dictent ses applications :

- Précision atomique : Vous contrôlez l'épaisseur finale avec une précision numérique simplement en comptant le nombre de cycles.

- Conformité parfaite : Parce que les gaz précurseurs peuvent atteindre toutes les parties d'une surface, l'ALD peut revêtir des structures extrêmement complexes et à rapport d'aspect élevé avec une uniformité parfaite.

- Basse température : De nombreux processus ALD peuvent être exécutés à des températures relativement basses, ce qui les rend adaptés au revêtement de matériaux sensibles comme les polymères ou l'électronique organique.

Application 1 : Repousser les limites des semi-conducteurs

L'industrie des semi-conducteurs est sans doute le principal moteur de la technologie ALD. À mesure que les transistors se réduisent à l'échelle nanométrique, les méthodes de dépôt traditionnelles ne suffisent plus.

Diélectriques de grille à haute k

Dans les transistors modernes, une fine couche isolante appelée diélectrique de grille empêche les fuites de courant. À mesure que les transistors devenaient plus petits, cette couche devait n'avoir que quelques atomes d'épaisseur, mais le dioxyde de silicium traditionnel (SiO₂) commençait à fuir.

L'ALD a résolu ce problème en déposant de nouveaux matériaux à haute k (comme le HfO₂) avec une précision atomique. Cela permet une couche isolante physiquement plus épaisse et plus robuste qui possède les mêmes propriétés électriques qu'une couche de SiO₂ beaucoup plus fine, permettant à la loi de Moore de se poursuivre.

Revêtements conformes pour les architectures 3D

Les dispositifs modernes reposent sur des structures 3D comme les FinFETs (transistors avec une ailette verticale) et la mémoire flash 3D NAND (qui empile les cellules de mémoire verticalement).

Ces structures contiennent des tranchées profondes et étroites qu'il est impossible de revêtir uniformément avec les méthodes conventionnelles. La conformité parfaite de l'ALD garantit que toute la surface 3D, du haut au bas, est recouverte d'un film de la même épaisseur exacte.

Application 2 : Amélioration des écrans, de l'optique et des capteurs

La précision et les capacités à basse température de l'ALD sont idéales pour créer des revêtements optiques et protecteurs avancés.

Encapsulation pour les OLED et l'électronique flexible

Les diodes électroluminescentes organiques (OLED) et autres appareils électroniques flexibles sont extrêmement sensibles à l'humidité et à l'oxygène. Même un trou d'épingle microscopique dans une barrière protectrice peut entraîner une défaillance de l'appareil.

L'ALD crée des films barrières exceptionnellement denses et sans trous d'épingle à basse température, encapsulant parfaitement les matériaux organiques sensibles sans les endommager. Cela augmente considérablement la durée de vie et la fiabilité des écrans OLED.

Revêtements anti-réfléchissants et filtrants

Pour les lentilles, les capteurs et les cellules solaires haute performance, le contrôle de la réflexion et de la transmission de la lumière est essentiel.

L'ALD permet la création d'empilements complexes de différents matériaux avec un contrôle précis de l'épaisseur. Cela permet la fabrication de revêtements anti-réfléchissants (AR) et de filtres optiques très efficaces, parfaitement uniformes sur toute la surface.

Application 3 : Innovations dans l'énergie et la technologie environnementale

L'ALD est une technologie clé pour les batteries, les cellules solaires et les catalyseurs de nouvelle génération.

Couches de passivation pour les cellules solaires

Des défauts mineurs à la surface d'une tranche de silicium peuvent piéger les électrons, réduisant l'efficacité d'une cellule solaire.

L'ALD est utilisée pour déposer une couche de "passivation" ultra-mince (souvent de l'oxyde d'aluminium, Al₂O₃) qui "guérit" chimiquement ces défauts de surface. Cette simple étape augmente considérablement l'efficacité et la puissance de sortie des cellules solaires haute performance.

Catalyseurs et piles à combustible

La performance d'un catalyseur dépend souvent de la présence de nanoparticules très petites et précisément contrôlées, distribuées sur une grande surface.

L'ALD permet la synthèse directe de ces nanoparticules catalytiques avec un contrôle exact de leur taille et de leur composition, ce qui conduit à des catalyseurs plus efficaces et durables pour les processus industriels et les piles à combustible.

Comprendre les compromis : précision vs vitesse

Malgré ses puissants avantages, l'ALD n'est pas la solution à tous les problèmes. Sa principale limitation est une conséquence directe de sa force principale.

Le principal inconvénient : la lenteur du taux de dépôt

Parce qu'il construit un film une couche atomique à la fois, l'ALD est un processus intrinsèquement lent. Ses taux de dépôt sont souvent des ordres de grandeur inférieurs à ceux des techniques comme le dépôt chimique en phase vapeur (CVD) ou le dépôt physique en phase vapeur (PVD).

Coût et complexité

Les systèmes ALD et les produits chimiques précurseurs de haute pureté qu'ils nécessitent peuvent être plus coûteux que les équipements de dépôt conventionnels. Cela en fait un outil de grande valeur réservé aux applications où ses capacités uniques sont non négociables.

Quand choisir une alternative

Si votre application nécessite simplement un film épais (microns ou plus) sur une surface relativement plane, et que l'uniformité au niveau atomique n'est pas une préoccupation majeure, l'ALD est probablement excessive. Des méthodes plus rapides et plus rentables comme la pulvérisation cathodique ou le CVD seraient plus appropriées.

Faire le bon choix pour votre objectif

Décider d'utiliser l'ALD nécessite d'évaluer le compromis entre sa précision inégalée et sa lenteur.

- Si votre objectif principal est le contrôle au niveau atomique et une conformité 3D parfaite : L'ALD est le choix définitif pour le revêtement de nanostructures complexes dans l'électronique avancée et les MEMS.

- Si votre objectif principal est de créer des barrières denses et sans trous d'épingle sur des substrats sensibles : La capacité de l'ALD à créer des films de haute qualité à basse température la rend idéale pour l'encapsulation des OLED, des polymères et des implants médicaux.

- Si votre objectif principal est le dépôt de films épais à haut débit : Vous devriez fortement envisager des méthodes alternatives comme le CVD ou la pulvérisation cathodique, car le faible taux de dépôt de l'ALD sera un goulot d'étranglement important.

En fin de compte, le dépôt de couches atomiques est l'outil de fabrication essentiel pour les applications où le contrôle absolu de l'épaisseur, de l'uniformité et de la qualité des matériaux est le facteur le plus critique.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé de l'ALD | Matériaux/Structures clés |

|---|---|---|

| Semi-conducteurs | Diélectriques de grille à haute k, NAND 3D, FinFETs | HfO₂, Revêtements conformes sur les tranchées |

| Écrans et optique | Encapsulation OLED, Revêtements anti-réfléchissants | Barrières sans trous d'épingle, Empilements de filtres optiques |

| Énergie et environnement | Passivation des cellules solaires, Synthèse de catalyseurs | Al₂O₃, Nanoparticules pour piles à combustible |

Besoin de déposer des films ultra-minces et uniformes sur des nanostructures complexes ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant des solutions ALD avancées pour la recherche en semi-conducteurs, optique et énergie. Notre technologie assure une précision au niveau atomique et une conformité parfaite pour vos applications les plus exigeantes. Contactez-nous dès aujourd'hui pour améliorer les capacités de votre laboratoire avec des systèmes ALD fiables et performants !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant