À la base, les films minces sont utilisés pour conférer de nouvelles propriétés à la surface d'un matériau. Ces couches conçues, souvent épaisses de quelques nanomètres à quelques micromètres, peuvent rendre une surface protectrice, optiquement active, électriquement conductrice ou simplement décorative. Leurs applications sont vastes, allant des revêtements antireflets sur vos lunettes aux circuits complexes à l'intérieur de votre smartphone et aux panneaux d'une ferme solaire.

Le but fondamental d'un film mince n'est pas d'exister seul, mais de modifier fondamentalement le comportement du matériau massif qu'il recouvre. Il permet aux ingénieurs de choisir un substrat pour ses propriétés structurelles (comme le verre pour la transparence ou l'acier pour la résistance) et d'ajouter ensuite un ensemble de propriétés de surface complètement différent (comme la conductivité ou la résistance à la corrosion).

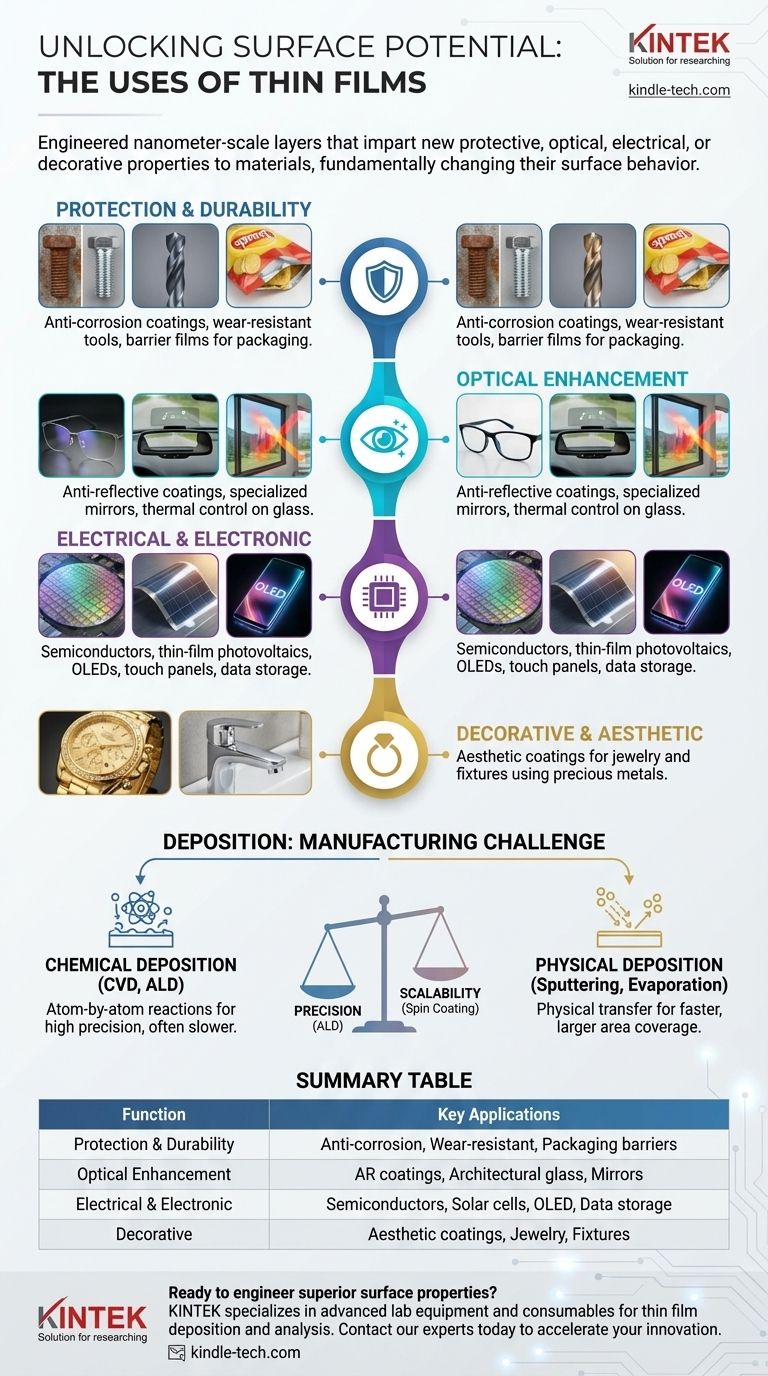

Les rôles fonctionnels des films minces

La polyvalence des films minces provient de leur capacité à remplir une fonction spécifique en contrôlant précisément les propriétés des matériaux à l'échelle microscopique. Nous pouvons classer leurs utilisations en fonction de la fonction principale qu'ils remplissent.

Pour la protection et la durabilité

Un film mince peut agir comme une barrière physique, isolant le matériau sous-jacent (le substrat) de son environnement.

C'est l'une des utilisations les plus courantes et commercialement importantes. Un film d'un matériau résistant à la corrosion peut être déposé sur un métal moins cher ou plus résistant, prolongeant considérablement la durée de vie du composant.

De même, des matériaux extrêmement durs peuvent être appliqués sous forme de films minces sur des outils de coupe, des forets et des pièces de machines. Cela réduit considérablement l'usure et la friction, améliorant les performances et la longévité.

Même la doublure métallique à l'intérieur d'un paquet de chips est un film mince. Il agit comme une barrière contre l'oxygène et l'humidité, préservant la fraîcheur des aliments à l'intérieur.

Pour l'amélioration optique

Les films minces sont essentiels pour manipuler la lumière. En contrôlant l'épaisseur et l'indice de réfraction d'une ou plusieurs couches, nous pouvons dicter comment la lumière est réfléchie, transmise ou absorbée.

Les revêtements antireflets sur les lentilles ophtalmiques, les objectifs d'appareil photo et les cellules solaires utilisent l'interférence destructive pour minimiser les réflexions et maximiser la transmission de la lumière.

Inversement, des films hautement réfléchissants sont utilisés pour créer des miroirs, des miroirs domestiques simples aux réflecteurs spécialisés dans les lampes et les affichages tête haute (HUD) automobiles.

En architecture, les films minces sur le verre peuvent réfléchir le rayonnement infrarouge (chaleur) tout en laissant passer la lumière visible. Cela assure une isolation thermique, gardant les bâtiments plus frais en été et plus chauds en hiver.

Pour la fonctionnalité électrique et électronique

L'électronique moderne serait impossible sans les films minces. Toute l'industrie des semi-conducteurs repose sur le dépôt et la gravure de piles complexes de films minces conducteurs, isolants et semi-conducteurs pour créer des circuits intégrés.

Les cellules photovoltaïques à film mince utilisent des couches de matériaux spécifiques qui convertissent directement l'énergie lumineuse en énergie électrique. Cette technologie est essentielle pour les panneaux solaires flexibles et légers.

Les dispositifs tels que les diodes électroluminescentes organiques (OLED) et les écrans tactiles reposent sur des films conducteurs transparents. Ces couches peuvent transporter un courant électrique sans obstruer la lumière de l'écran.

Les films minces sont également utilisés dans le stockage de données, des couches magnétiques sur les plateaux de disques durs aux matériaux utilisés dans la mémoire informatique avancée.

À des fins décoratives et esthétiques

Enfin, les films minces peuvent être utilisés pour des raisons purement esthétiques. Une très fine couche d'or ou d'autres métaux précieux peut être appliquée sur des bijoux ou des accessoires de salle de bain, offrant une apparence haut de gamme sans le coût et le poids d'un objet massif.

Comprendre le défi de fabrication : le dépôt

Les propriétés d'un film mince sont indissociables de la manière dont il est fabriqué. Le choix de la méthode de dépôt est une décision d'ingénierie critique qui détermine la qualité, le coût et l'adéquation du film pour une application.

Les deux voies principales

Les techniques de dépôt sont largement divisées en deux familles.

Les méthodes de dépôt chimique, comme le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD), utilisent des réactions chimiques à la surface du substrat pour construire le film couche par couche.

Les méthodes de dépôt physique, comme la pulvérisation cathodique (sputtering) et l'évaporation thermique, utilisent des moyens physiques (par exemple, vaporiser ou bombarder un matériau source) pour transférer des atomes sur le substrat.

Le compromis : précision par rapport à l'évolutivité

Aucune méthode de dépôt unique n'est la meilleure pour tout. Il existe un compromis inhérent entre la précision au niveau atomique et la vitesse ou le coût de fabrication.

Les méthodes comme le dépôt par couche atomique (ALD) offrent un contrôle inégalé, permettant la création de films parfaitement uniformes couche atomique par couche atomique. Ceci est essentiel pour les microcircuits avancés, mais peut être lent et coûteux.

En revanche, des techniques comme le revêtement par centrifugation (spin coating) ou le revêtement par immersion (dip coating) sont beaucoup plus rapides et moins chères pour couvrir de grandes surfaces, ce qui les rend adaptées aux applications telles que les écrans flexibles ou certains revêtements optiques, mais elles offrent un contrôle moins granulaire.

Compatibilité des matériaux et du substrat

Le choix de la méthode dépend également des matériaux impliqués. Certains matériaux peuvent être facilement évaporés (physique), tandis que d'autres sont mieux formés par des réactions chimiques. Le substrat lui-même joue également un rôle ; sa tolérance à la température et sa chimie de surface peuvent limiter les processus de dépôt viables.

Comment appliquer cela à votre objectif

La bonne application de film mince dépend entièrement du problème que vous essayez de résoudre.

- Si votre objectif principal est la durabilité industrielle et l'efficacité : Votre point clé est l'utilisation de revêtements durs, résistants à l'usure et anticorrosion pour prolonger la durée de vie des outils et des machines.

- Si votre objectif principal est l'électronique avancée : L'accent est mis sur le dépôt précis et étagé de films semi-conducteurs, conducteurs et isolants pour construire des dispositifs microélectroniques complexes, des écrans et des capteurs.

- Si votre objectif principal est l'énergie et la durabilité : Les applications clés sont les photovoltaïques à film mince pour la production d'énergie solaire et les revêtements de contrôle thermique sur le verre architectural pour l'efficacité énergétique.

- Si votre objectif principal est l'optique : Votre objectif est d'utiliser une ou plusieurs couches de matériaux transparents pour contrôler la réflexion et la transmission des lentilles, des miroirs et des filtres.

En fin de compte, les films minces nous permettent d'ingénierer la surface d'un objet indépendamment de son volume, ouvrant un monde de possibilités technologiques.

Tableau récapitulatif :

| Fonction | Applications clés |

|---|---|

| Protection et durabilité | Revêtements anticorrosion, revêtements d'outils résistants à l'usure, films barrières pour l'emballage |

| Amélioration optique | Revêtements antireflets pour lentilles, verre architectural pour le contrôle thermique, miroirs |

| Électrique et électronique | Circuits semi-conducteurs, cellules solaires à film mince, écrans OLED, écrans tactiles, stockage de données |

| Décoratif | Revêtements esthétiques pour bijoux et accessoires utilisant des métaux précieux |

Prêt à concevoir des propriétés de surface supérieures pour vos matériaux ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt et l'analyse de films minces. Que votre objectif soit d'améliorer la durabilité des outils industriels, de développer l'électronique de nouvelle génération ou de créer des solutions énergétiques efficaces, notre expertise peut vous aider à obtenir des résultats précis et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée