En nanotechnologie, le dépôt physique en phase vapeur (PVD) est une technique fondamentale utilisée pour construire des matériaux et des dispositifs à partir du niveau atomique. Il permet la création de films ultra-minces, de revêtements et de compositions d'alliages novatrices avec des propriétés précisément contrôlées, impossibles à obtenir par les méthodes de fabrication en vrac traditionnelles. Cela permet l'ingénierie d'implants médicaux avancés, d'électronique de nouvelle génération et de composants haute performance.

Le PVD n'est pas seulement une technologie de revêtement dans le domaine nanométrique ; c'est un outil de fabrication primaire. Il donne aux chercheurs et aux ingénieurs le pouvoir de construire des matériaux atome par atome, en contrôlant leur structure et leur fonction pour exploiter les "effets de taille" uniques qui émergent à l'échelle nanométrique.

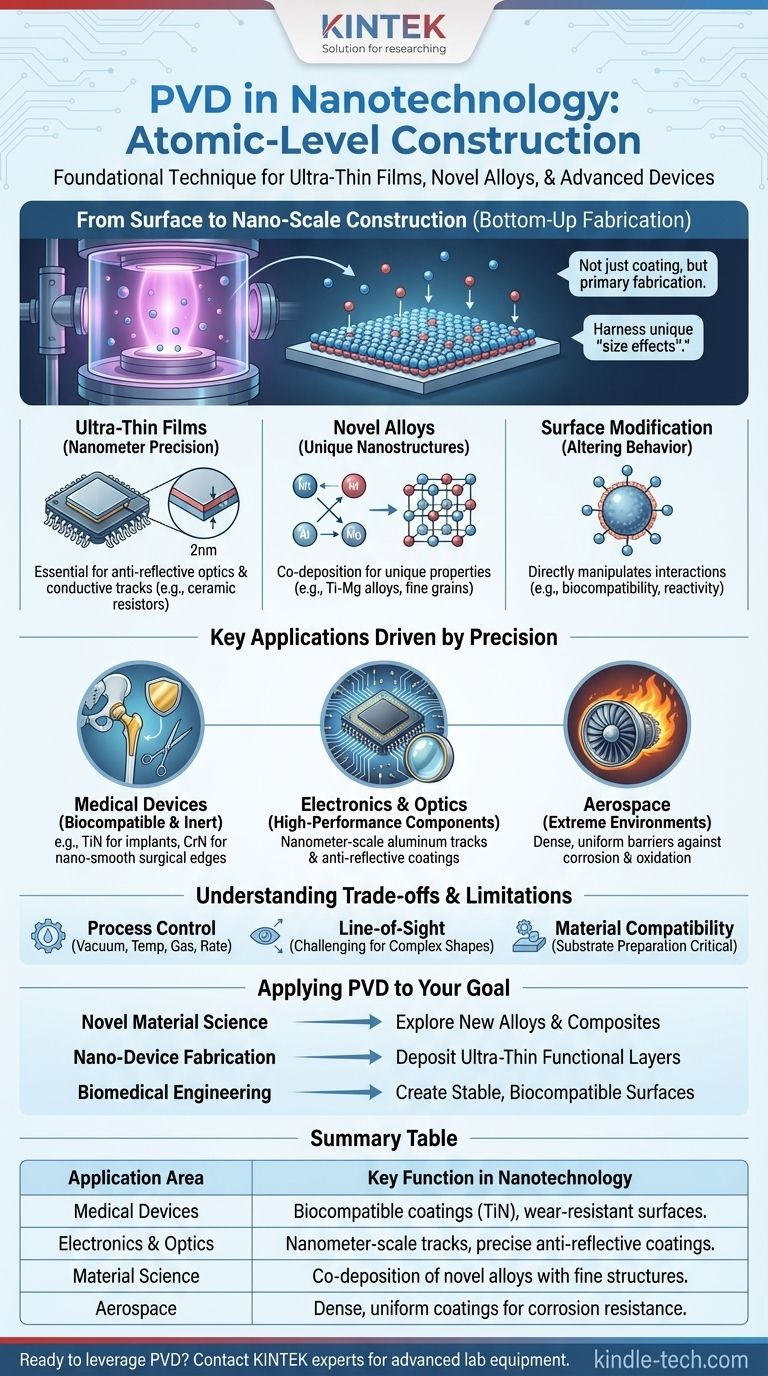

Du revêtement de surface à la construction à l'échelle nanométrique

Alors que le PVD est largement connu pour l'application de revêtements durables sur de grands objets comme les outils et les pièces de moteur, son rôle en nanotechnologie est fondamentalement différent. Il passe d'une méthode de traitement de surface à un processus de fabrication "bottom-up" (ascendant).

Création de films ultra-minces fonctionnels

Le PVD dépose le matériau une couche atomique à la fois. Cette précision est la clé de la création de films de seulement quelques nanomètres d'épaisseur, où les propriétés du film sont dominées par son échelle minuscule.

C'est essentiel pour des applications comme les revêtements céramiques antireflets sur les optiques ou les pistes conductrices d'aluminium incroyablement minces requises pour les circuits microélectroniques modernes.

Ingénierie d'alliages et de matériaux novateurs

Le PVD permet la co-déposition de plusieurs éléments simultanément. Ce processus peut créer des alliages uniques, tels que le titane-magnésium, qui ne peuvent pas être produits par la fusion et le moulage conventionnels (métallurgie des lingots).

Les matériaux résultants présentent souvent des tailles de grains fines et des solubilités étendues, ce qui signifie que les atomes sont arrangés dans de nouvelles nanostructures hautement contrôlées. Cela ouvre la voie à des propriétés matérielles entièrement nouvelles.

Modification de la surface des nanomatériaux

Les techniques PVD comme la pulvérisation magnétron peuvent être utilisées pour appliquer un revêtement en film mince directement sur des nanomatériaux existants, tels que des nanoparticules.

Cette modification de surface peut changer fondamentalement le comportement du nanomatériau. Un revêtement peut rendre une particule biocompatible, modifier sa réactivité chimique ou changer la façon dont elle interagit avec la lumière, manipulant directement ses "effets de taille".

Applications clés propulsées par la précision du PVD

La capacité à contrôler la matière à l'échelle nanométrique permet au PVD de stimuler l'innovation dans plusieurs domaines de haute technologie.

Dispositifs médicaux et biocompatibles avancés

Le PVD est essentiel pour les implants médicaux. Des revêtements comme le nitrure de titane (TiN) sont appliqués sur les prothèses, créant une surface biocompatible et inerte qui prévient le rejet par le corps.

Pour les instruments chirurgicaux, des revêtements comme le nitrure de chrome (CrN) offrent un tranchant nano-lisse et ultra-dur qui maintient l'affûtage et résiste à la corrosion, même après des cycles de stérilisation répétés à haute température.

Électronique et optique de nouvelle génération

À mesure que les composants électroniques rétrécissent, la précision du PVD devient non négociable. Il est utilisé pour déposer les pistes d'aluminium et les résistances céramiques à l'échelle nanométrique qui constituent la base des circuits intégrés.

En optique, le PVD est utilisé pour créer des revêtements antireflets où l'épaisseur du film doit être contrôlée avec une précision nanométrique pour annuler efficacement les ondes lumineuses.

Amélioration des performances dans des environnements extrêmes

Dans l'aérospatiale, les revêtements PVD offrent une résistance essentielle à la corrosion et à l'oxydation pour des composants comme les aubes de turbine à gaz.

La nanostructure dense et uniforme d'un revêtement PVD crée une barrière impeccable, empêchant les agents corrosifs de trouver des points faibles microscopiques qui existeraient dans un revêtement moins contrôlé.

Comprendre les compromis et les limites

Bien que puissant, le PVD est un processus hautement technique avec des contraintes spécifiques qui doivent être comprises pour être utilisées efficacement à l'échelle nanométrique.

Le rôle critique du contrôle des processus

L'obtention de résultats à l'échelle nanométrique nécessite un contrôle méticuleux des variables du processus comme la pression du vide, la température, la composition des gaz et le taux de dépôt. Le PVD n'est pas une technique unique mais une famille de processus, et le succès dépend de l'ajustement parfait de ces paramètres.

Dépôt en ligne de visée

La plupart des processus PVD sont en ligne de visée, ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat. Cela peut rendre difficile le revêtement uniforme de nanostructures tridimensionnelles complexes avec des rapports d'aspect élevés.

Compatibilité des matériaux et des substrats

Le choix des matériaux est une considération clé. Tous les matériaux ne peuvent pas être facilement vaporisés et déposés, et l'adhérence du revêtement dépend fortement du matériau du substrat sur lequel il est appliqué. La préparation du substrat est une étape critique pour un nanorevêtement réussi.

Appliquer le PVD à votre objectif en nanotechnologie

Votre approche du PVD doit être guidée par votre objectif ultime.

- Si votre objectif principal est la science des matériaux novateurs : Utilisez le PVD pour la co-déposition afin d'explorer et de créer de nouveaux alliages et composites avec des nanostructures et des propriétés uniques, inaccessibles par les moyens conventionnels.

- Si votre objectif principal est la fabrication de nano-dispositifs : Tirez parti de la précision du PVD pour déposer les couches fonctionnelles ultra-minces requises pour l'électronique, les capteurs et les systèmes optiques avancés.

- Si votre objectif principal est l'ingénierie biomédicale : Employez le PVD pour créer des surfaces hautement stables, biocompatibles et résistantes à l'usure pour les implants, les outils et les instruments médicaux.

En fin de compte, le PVD sert de pont fondamental, nous permettant de traduire la conception au niveau atomique en avancées technologiques concrètes.

Tableau récapitulatif :

| Domaine d'application du PVD | Fonction clé en nanotechnologie |

|---|---|

| Dispositifs médicaux | Crée des revêtements biocompatibles (par exemple, TiN) pour les implants et des surfaces résistantes à l'usure pour les instruments chirurgicaux. |

| Électronique et optique | Dépose des pistes conductrices à l'échelle nanométrique et des revêtements antireflets avec un contrôle précis de l'épaisseur. |

| Science des matériaux | Permet la co-déposition d'alliages novateurs (par exemple, Ti-Mg) avec des structures à grains fins et une solubilité étendue. |

| Composants aérospatiaux | Fournit des revêtements nanostructurés denses et uniformes pour la résistance à la corrosion et à l'oxydation dans des environnements extrêmes. |

Prêt à exploiter le PVD pour vos projets de nanotechnologie ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables adaptés à la fabrication nanométrique précise. Que vous développiez des implants médicaux de nouvelle génération, de l'électronique haute performance ou des matériaux novateurs, notre expertise en systèmes PVD peut vous aider à atteindre un contrôle au niveau atomique et à débloquer des propriétés matérielles uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD