Dans la pyrolyse catalytique, les catalyseurs les plus courants et les plus étudiés sont les zéolites, qui sont des minéraux aluminosilicates microporeux. Bien que de nombreux matériaux puissent être utilisés, les zéolites sont privilégiées pour leurs propriétés structurelles et chimiques uniques qui sont très efficaces pour améliorer les vapeurs de biomasse en carburants et produits chimiques de meilleure qualité.

La fonction principale d'un catalyseur en pyrolyse est d'orienter les réactions chimiques vers un résultat plus précieux. Il élimine activement l'oxygène et décompose les grandes molécules instables de la biomasse brute en un produit plus raffiné, stable et utile comme le bio-pétrole.

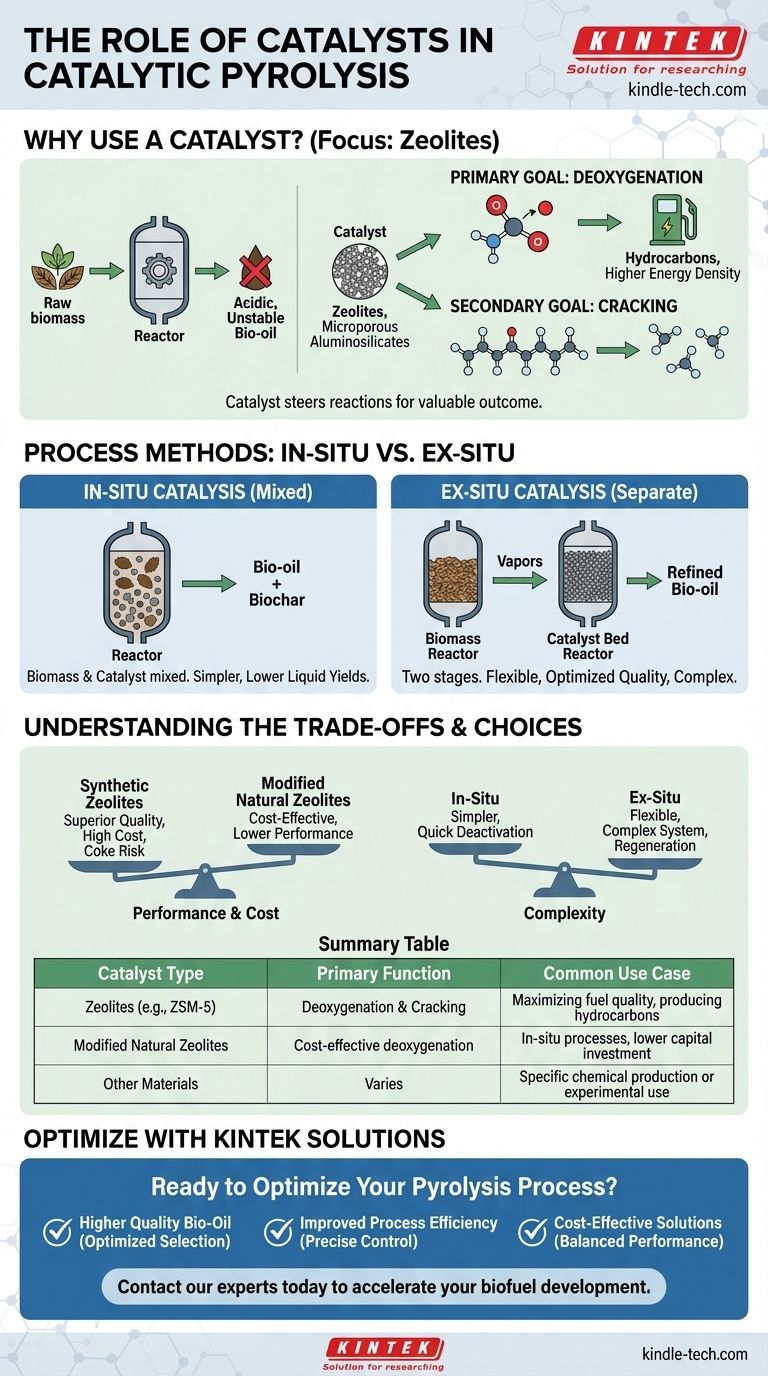

Le rôle fondamental des catalyseurs en pyrolyse

Pourquoi utiliser un catalyseur ?

La pyrolyse standard décompose la biomasse par la chaleur en l'absence d'oxygène, mais le liquide résultant (bio-pétrole) est souvent acide, instable et a une teneur élevée en oxygène.

Cette teneur élevée en oxygène rend le bio-pétrole incompatible avec les carburants conventionnels et difficile à améliorer. Un catalyseur est introduit pour résoudre ce problème directement à la source.

L'objectif principal : la désoxygénation

Le rôle le plus critique du catalyseur est la désoxygénation, ou l'élimination des atomes d'oxygène des vapeurs de pyrolyse.

En éliminant l'oxygène, le catalyseur convertit les vapeurs en hydrocarbures, qui sont chimiquement beaucoup plus proches des combustibles fossiles conventionnels. Cela augmente considérablement la densité énergétique et la stabilité du produit final.

L'objectif secondaire : le craquage

Les catalyseurs effectuent également le craquage, où ils décomposent les grandes molécules organiques lourdes en molécules plus petites, plus légères et plus précieuses. Il en résulte un produit avec une composition moléculaire plus adaptée aux carburants de transport.

Comment les catalyseurs sont utilisés dans le processus

La méthode d'introduction du catalyseur dans le processus a des implications significatives sur le résultat. Les références indiquent deux configurations principales.

Catalyse in situ (mélangée)

Dans cette approche, la biomasse et le catalyseur sont physiquement mélangés à l'intérieur du réacteur de pyrolyse principal.

Cela assure un contact immédiat entre les vapeurs de pyrolyse fraîches et le catalyseur, favorisant une désoxygénation et un craquage rapides. C'est plus simple du point de vue de l'équipement mais peut entraîner des rendements liquides plus faibles.

Catalyse ex situ (séparée)

Dans la méthode ex situ, le processus est séparé en deux étapes. Premièrement, la biomasse est pyrolysée dans un réacteur, puis les vapeurs chaudes résultantes sont passées sur un lit de catalyseur séparé et dédié.

Ce processus en deux étapes permet un contrôle indépendant des étapes de pyrolyse et d'amélioration catalytique, offrant plus de flexibilité pour optimiser la qualité du produit final.

Comprendre les compromis

Le choix d'un catalyseur et d'une méthode implique un équilibre entre performance, coût et complexité. Il n'y a pas de solution unique "meilleure" pour chaque application.

Performance du catalyseur vs durée de vie

Les catalyseurs très actifs comme les zéolites synthétiques produisent un bio-pétrole de qualité supérieure mais peuvent être coûteux et sujets à la désactivation par l'accumulation de coke (une forme de carbone).

Des options moins chères, comme les zéolites naturelles modifiées mentionnées dans les références, offrent une alternative rentable, bien que leurs performances puissent être inférieures. Des méthodes d'activation, telles que des traitements acides ou thermiques, sont utilisées pour améliorer leur efficacité.

Complexité in situ vs ex situ

La méthode in situ est mécaniquement plus simple mais rend difficile la séparation du catalyseur usé du sous-produit de biochar solide. Le catalyseur se désactive également plus rapidement.

La méthode ex situ permet une régénération plus facile du catalyseur et un contrôle plus précis de la réaction d'amélioration, mais elle nécessite un système à double réacteur plus complexe et plus coûteux.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte la stratégie catalytique optimale.

- Si votre objectif principal est la meilleure qualité de carburant possible : Un processus ex situ utilisant un catalyseur zéolitique hautement actif et sélectif en forme est le choix supérieur pour maximiser la désoxygénation et produire des hydrocarbures "drop-in".

- Si votre objectif principal est la simplicité du processus et un investissement en capital plus faible : Une méthode in situ utilisant un catalyseur abondant et rentable comme une zéolite naturelle modifiée offre une voie plus directe et économique.

En fin de compte, le catalyseur est le levier essentiel qui transforme la pyrolyse de base de la biomasse en un processus sophistiqué pour produire des carburants et des produits chimiques sur mesure et de grande valeur.

Tableau récapitulatif :

| Type de catalyseur | Fonction principale | Cas d'utilisation courant |

|---|---|---|

| Zéolites (ex : ZSM-5) | Désoxygénation & Craquage | Maximisation de la qualité du carburant, production d'hydrocarbures |

| Zéolites naturelles modifiées | Désoxygénation rentable | Processus in situ, investissement en capital plus faible |

| Autres matériaux | Varie | Production chimique spécifique ou utilisation expérimentale |

Prêt à optimiser votre processus de pyrolyse ?

Le bon catalyseur est essentiel pour transformer la biomasse en carburants et produits chimiques de grande valeur. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et d'un support expert pour la recherche et le développement en pyrolyse catalytique.

Nous aidons nos clients des secteurs de la bioénergie et de la chimie à atteindre :

- Un bio-pétrole de meilleure qualité : Grâce à une sélection optimisée de catalyseurs et une configuration de processus (in situ ou ex situ).

- Une efficacité de processus améliorée : Avec des équipements conçus pour un contrôle précis de la température et la manipulation des catalyseurs.

- Des solutions rentables : En identifiant le juste équilibre entre la performance du catalyseur et les dépenses opérationnelles.

Discutons de vos objectifs spécifiques en matière de pyrolyse. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent accélérer le développement de vos biocarburants.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit