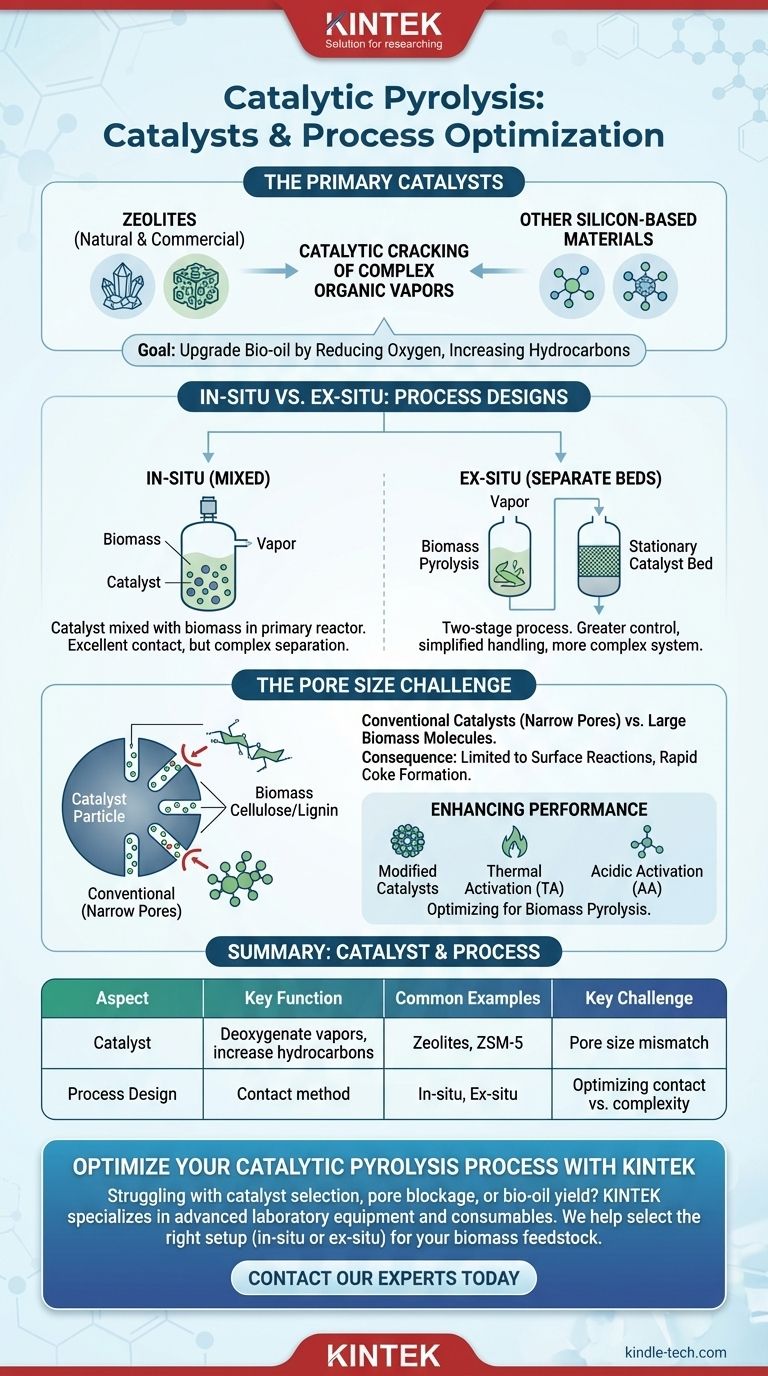

Dans la pyrolyse catalytique, les catalyseurs les plus répandus sont les zéolithes, qu'elles soient naturelles ou commerciales, ainsi que d'autres matériaux à base de silicium. Ces substances sont introduites dans le processus de pyrolyse pour « craquer » catalytiquement les vapeurs organiques complexes produites à partir de la biomasse, les transformant en une bio-huile plus stable et plus précieuse en réduisant la teneur en oxygène et en augmentant le rendement en hydrocarbures.

Bien que les zéolithes soient les catalyseurs les plus courants, leurs formes standard sont souvent mal adaptées à la biomasse brute. Le défi principal n'est pas seulement de choisir un matériau, mais de surmonter l'inadéquation entre les pores étroits du catalyseur et les molécules grandes et volumineuses présentes dans les polymères de biomasse.

Le rôle des catalyseurs clés

Les catalyseurs sont l'élément essentiel qui transforme la pyrolyse standard en un processus d'amélioration plus raffiné. Leur fonction principale est de dés-oxygéner les vapeurs de pyrolyse, ce qui améliore la qualité et la stabilité du produit liquide final, connu sous le nom de bio-huile.

La principale famille de catalyseurs : les zéolithes

Les zéolithes sont des aluminosilicates cristallins et microporeux qui sont les piliers de la pyrolyse catalytique. Elles sont privilégiées pour leur acidité élevée et leurs propriétés de sélectivité de forme.

Les zéolithes naturelles (ZN) et les zéolithes produites commercialement sont utilisées. Cependant, leur efficacité peut varier considérablement en fonction de leur structure et de l'application spécifique.

Améliorer la performance du catalyseur

Les catalyseurs standard ne sont souvent pas optimisés pour la biomasse. Par conséquent, des méthodes de modification sont fréquemment employées pour améliorer leurs performances.

Des techniques telles que l'activation thermique (AT) et l'activation acide (AA) sont utilisées pour modifier les propriétés des zéolithes naturelles, améliorant leur activité catalytique pour la pyrolyse de grosses molécules de biomasse.

In-situ vs. Ex-situ : Deux conceptions de processus

La manière dont un catalyseur est introduit dans le processus a un impact considérable sur le résultat. Il existe deux configurations fondamentales pour la pyrolyse catalytique.

Catalyse In-situ (Mélangée)

Dans la méthode in-situ, le catalyseur est physiquement mélangé avec la charge de biomasse à l'intérieur du réacteur de pyrolyse principal.

Cette approche assure un excellent contact entre les vapeurs de biomasse et le catalyseur, mais elle peut rendre la séparation et la régénération du catalyseur plus difficiles.

Catalyse Ex-situ (Lits séparés)

Dans la méthode ex-situ, le processus est séparé en deux étapes. La biomasse est d'abord pyrolisée dans un réacteur, puis les vapeurs résultantes passent sur un lit catalytique fixe dans un second réacteur.

Cette configuration à double lit offre un meilleur contrôle sur les conditions de réaction et simplifie la manipulation du catalyseur, bien qu'elle nécessite un système plus complexe et coûteux.

Comprendre le compromis clé : la taille des pores

Le défi central dans la pyrolyse catalytique de la biomasse est une inadéquation structurelle fondamentale entre le combustible et le catalyseur.

Le problème avec les catalyseurs conventionnels

La plupart des catalyseurs commerciaux, y compris de nombreuses zéolithes, ont été initialement développés pour l'industrie pétrochimique, qui traite des molécules d'hydrocarbures relativement petites.

Ces catalyseurs possèdent des pores étroits qui sont tout simplement trop petits pour que les polymères naturels volumineux présents dans la biomasse, tels que la cellulose et la lignine, puissent y pénétrer.

La conséquence : des réactions au niveau de la surface

Lorsque les grosses molécules de biomasse ne peuvent pas accéder aux sites actifs internes du catalyseur, les réactions sont limitées à la surface externe du catalyseur. Cela réduit considérablement l'efficacité et peut entraîner la formation rapide de coke, ce qui désactive le catalyseur.

Cette limitation physique est une raison principale pour laquelle la pyrolyse catalytique directe de la biomasse reste un défi technique important.

Faire le bon choix pour votre objectif

La sélection d'une stratégie catalytique dépend entièrement des objectifs spécifiques de votre projet, qu'ils soient axés sur la qualité du produit, le coût ou la flexibilité des matières premières.

- Si votre objectif principal est de maximiser la qualité de la bio-huile : Une approche ex-situ avec une zéolithe hautement active et sélective en forme offre le meilleur contrôle sur la composition du produit final.

- Si votre objectif principal est la simplicité du processus et un coût initial plus faible : Une méthode in-situ utilisant un catalyseur robuste et moins coûteux comme une zéolithe naturelle modifiée est un point de départ plus direct et économique.

- Si votre objectif principal est de traiter la biomasse brute : Vous devez privilégier les catalyseurs avec des pores plus grands ou envisager un processus ex-situ où le craquage thermique initial peut décomposer les grosses molécules avant qu'elles n'atteignent le catalyseur.

En fin de compte, le succès de la pyrolyse catalytique réside dans l'adéquation des propriétés du catalyseur et de la conception du processus avec les caractéristiques uniques de votre matière première de biomasse.

Tableau récapitulatif :

| Catalyseur / Aspect | Fonction clé | Exemples courants |

|---|---|---|

| Zéolithes | Dés-oxygéner les vapeurs, augmenter les hydrocarbures | Zéolithes naturelles (ZN), ZSM-5 commerciale |

| Conception du processus | Comment le catalyseur entre en contact avec les vapeurs de biomasse | In-situ (mélangé), Ex-situ (lit séparé) |

| Défi clé | Surmonter l'inadéquation de la taille des pores avec la biomasse | Utilisation de catalyseurs modifiés (AT, AA) |

Optimisez votre processus de pyrolyse catalytique avec KINTEK

Vous rencontrez des difficultés avec la sélection du catalyseur, le colmatage des pores ou un faible rendement en bio-huile pour votre biomasse ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Nous pouvons vous aider à choisir la bonne configuration de catalyseur — qu'elle soit in-situ ou ex-situ — pour améliorer efficacement votre bio-huile et accroître l'efficacité du processus.

Contactez nos experts dès aujourd'hui pour discuter de votre biomasse et de vos objectifs spécifiques, et laissez-nous vous fournir les solutions sur mesure dont vous avez besoin pour réussir.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Moule de pression bidirectionnel carré pour usage en laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon Panier à fleurs à hauteur réglable

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Pourquoi les consommables de laboratoire en PTFE sont-ils requis lors des tests d'acier inoxydable par rapport aux acides organiques ? Assurer l'intégrité des données