Pour prévenir la corrosion, les revêtements haute performance comme le nitrure de zirconium (ZrN), appliqués par dépôt physique en phase vapeur (PVD), sont un excellent choix. Cette méthode crée une barrière extrêmement dense et durable sur la surface d'un matériau. À titre de référence, le ZrN PVD a prouvé sa capacité à résister à plus de 1200 heures de tests agressifs au brouillard salin, dépassant de loin de nombreuses exigences industrielles en matière de résistance à la corrosion.

La prévention la plus efficace de la corrosion n'est pas seulement un matériau unique, mais une stratégie. L'objectif est de créer une barrière complète et non poreuse qui sépare physiquement le métal sous-jacent de son environnement corrosif, et le PVD est une méthode très avancée pour y parvenir.

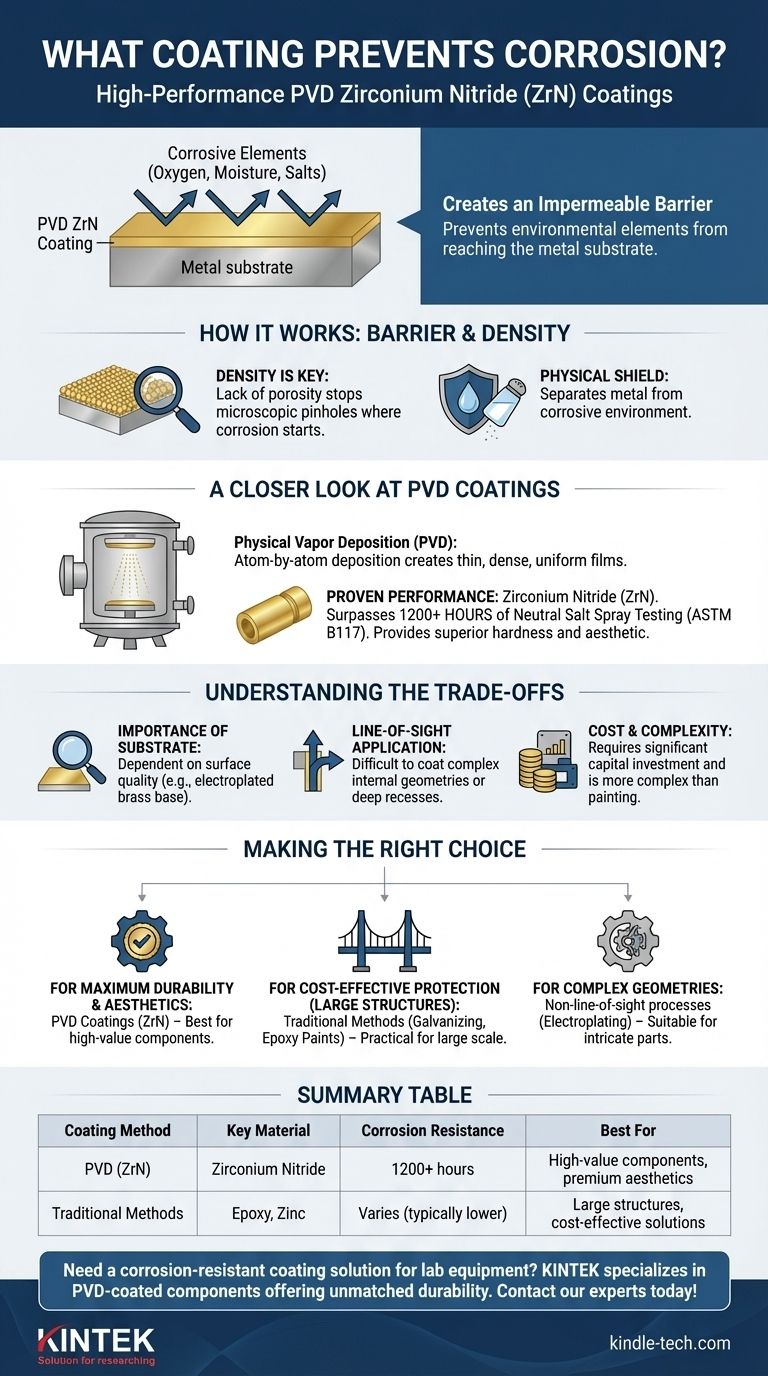

Comment les revêtements arrêtent fondamentalement la corrosion

La corrosion est un processus électrochimique où un métal raffiné tente de revenir à un état chimique plus stable, comme un minerai. Le rôle d'un revêtement est d'interrompre ce processus.

Création d'une barrière imperméable

La fonction première d'un revêtement résistant à la corrosion est d'agir comme un bouclier physique. Il empêche les éléments environnementaux comme l'oxygène, l'humidité et les sels d'entrer en contact avec le substrat métallique.

Le rôle critique de la densité

L'efficacité de cette barrière dépend entièrement de la densité du revêtement et de son absence de porosité. Même des micro-trous d'épingle peuvent devenir des sites d'initiation de la corrosion, qui peut ensuite se propager sous le revêtement, entraînant sa défaillance.

Un regard plus attentif sur les revêtements PVD

Le dépôt physique en phase vapeur (PVD) est une famille de procédés utilisés pour produire des films minces haute performance, offrant une résistance à la corrosion supérieure à de nombreuses méthodes traditionnelles.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le PVD est une méthode de dépôt sous vide où un matériau solide est vaporisé dans une chambre à vide et déposé sur un objet cible. Ce processus de dépôt atome par atome crée un film exceptionnellement mince, mais dense et fortement lié.

Performance prouvée : Nitrure de zirconium (ZrN)

Le nitrure de zirconium (ZrN) est un type spécifique de revêtement PVD connu pour son aspect doré, sa dureté et sa superbe résistance à la corrosion. Sur des substrats comme le laiton électrodéposé, il a été démontré qu'il dépasse 1200 heures de tests au brouillard salin neutre (ASTM B117), une mesure standard de l'industrie pour la performance anti-corrosion.

Pourquoi le PVD est si efficace

Le processus PVD aboutit à une structure de film très uniforme et pratiquement exempte de la porosité que l'on trouve dans de nombreux autres types de revêtements. Cette densité est la raison principale pour laquelle il offre une barrière aussi robuste contre les agents corrosifs.

Comprendre les compromis

Bien que très efficace, le PVD n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

L'importance du substrat

La performance de tout revêtement PVD dépend fortement de la qualité de la surface sur laquelle il est appliqué. La référence au "laiton électrodéposé" est essentielle ; la galvanoplastie sous-jacente fournit une couche de base lisse, compatible et résistante à la corrosion qui améliore la performance du film PVD final. Une préparation de surface inadéquate entraînera l'échec de tout revêtement avancé.

Application en ligne de mire

Le PVD est un processus "en ligne de mire". Le matériau vaporisé se déplace en ligne droite vers le substrat, ce qui rend difficile le revêtement uniforme de géométries internes complexes ou de zones profondément encastrées.

Coût et complexité du processus

Le PVD nécessite un investissement en capital important dans les chambres à vide et les équipements connexes. C'est un processus plus complexe et souvent plus coûteux au départ que des méthodes plus simples comme la peinture industrielle, le revêtement en poudre ou la galvanisation.

Faire le bon choix pour votre application

Le choix de la bonne stratégie anti-corrosion dépend entièrement des exigences de votre produit, de l'environnement et de votre budget.

- Si votre objectif principal est une durabilité maximale et une esthétique haut de gamme : Les revêtements PVD comme le ZrN sont un choix de premier ordre dans l'industrie, en particulier pour les composants de grande valeur qui doivent résister à l'usure et aux agressions environnementales.

- Si votre objectif principal est une protection économique pour les grandes structures simples : Les méthodes traditionnelles comme la galvanisation à chaud ou les peintures époxy spécialisées peuvent être une solution plus pratique et économique.

- Si votre objectif principal est de revêtir des pièces avec des géométries internes complexes : Les processus qui ne sont pas en ligne de mire, tels que la galvanoplastie ou les revêtements de conversion chimique, pourraient être plus appropriés.

Choisir le bon revêtement, c'est faire correspondre les atouts de la technologie à votre objectif opérationnel spécifique.

Tableau récapitulatif :

| Méthode de revêtement | Matériau clé | Résistance à la corrosion (test au brouillard salin) | Idéal pour |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Nitrure de zirconium (ZrN) | 1200+ heures | Composants de grande valeur, esthétique haut de gamme |

| Méthodes traditionnelles (ex. : peinture, galvanisation) | Époxy, Zinc | Variable (généralement inférieur au PVD) | Grandes structures, solutions économiques |

Besoin d'une solution de revêtement résistant à la corrosion adaptée à votre équipement de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les composants revêtus PVD qui offrent une durabilité et une protection inégalées. Notre expertise garantit que vos outils de laboratoire résistent aux environnements difficiles, améliorant ainsi leur longévité et leur fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons protéger vos investissements grâce à des technologies de revêtement avancées !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Matériaux diamantés dopés au bore par CVD

- Fabricant de pièces personnalisées en PTFE Téflon, panier à fleurs pour rack de nettoyage résistant à la corrosion

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce qu'un matériau de substrat pour le dépôt chimique en phase vapeur ? La base pour des films minces de haute qualité

- Quelle est la différence entre PVD et CVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications potentielles des CNT ? Libérez des performances élevées dans les batteries et les matériaux

- Qu'est-ce que la pyrolyse du méthane ? Une voie à faible émission de carbone pour produire de l'hydrogène à partir du gaz naturel

- Quelle est la température d'un CVD thermique ? Plages clés pour le dépôt de films de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur en chimie de l'ingénierie ? Un guide des films minces haute performance

- Qu'est-ce qu'une chambre CVD ? Un réacteur de précision pour le dépôt de couches minces avancées

- Qu'est-ce qu'un film à pulvérisation cathodique ? Un film pour vitrage de haute technologie pour un rejet de chaleur supérieur