La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement arrive sur le substrat. Le CVD utilise une réaction chimique, où les gaz précurseurs se décomposent sur une surface chauffée pour former un nouveau film solide. En revanche, le PVD est un procédé physique qui vaporise un matériau source solide ou liquide et le transfère sur un substrat sous vide.

En substance, le choix entre CVD et PVD est un compromis entre le procédé et le résultat. Le CVD offre une conformité et une adhérence de revêtement supérieures grâce à la liaison chimique, mais il est limité par les températures élevées. Le PVD fonctionne à des températures plus basses, ce qui le rend plus polyvalent, mais sa nature physique, de type ligne de visée, peut entraîner des revêtements moins uniformes et des liaisons plus faibles.

Le mécanisme fondamental : réaction chimique contre transfert physique

La caractéristique déterminante de chaque procédé dicte ses avantages, ses limites et ses applications idéales. Comprendre cette différence fondamentale est la clé pour sélectionner la bonne méthode.

Comment fonctionne le CVD : construire un film à partir de gaz

Dans le CVD, des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat.

Le substrat est chauffé, fournissant l'énergie nécessaire pour déclencher une réaction chimique. Les gaz se décomposent et réagissent sur la surface chaude, « construisant » un film mince atome par atome.

Ce processus chimique crée une liaison solide de type diffusion car le matériau de revêtement s'intègre à la couche superficielle du substrat.

Comment fonctionne le PVD : transfert du solide au film

Le PVD est un procédé de transfert mécanique qui se déroule sous vide.

Un matériau source solide (la « cible ») est vaporisé par des méthodes telles que le chauffage (évaporation) ou le bombardement par des ions (pulvérisation cathodique).

Ces particules vaporisées voyagent ensuite en ligne droite à travers la chambre à vide et se condensent sur le substrat refroidi, formant le revêtement.

Différences clés dans l'application

La différence de mécanisme entraîne des distinctions pratiques significatives dans la manière dont ces revêtements sont appliqués et ce qu'ils peuvent accomplir.

Conformité du revêtement : le problème de la ligne de visée

Le PVD est un procédé de ligne de visée. Étant donné que les particules vaporisées voyagent en ligne droite, toute zone non directement exposée à la source recevra peu ou pas de revêtement. Cela peut entraîner des couches inégales sur des formes complexes.

Le CVD n'est pas un procédé de ligne de visée. Les gaz précurseurs circulent et enveloppent l'ensemble du substrat, réagissant sur toutes les surfaces exposées. Cela confère au CVD un grand « pouvoir de pénétration », lui permettant de produire des revêtements très uniformes sur des géométries complexes, des renfoncements profonds et même à l'intérieur des trous.

Température du procédé : le facteur décisif pour les substrats

Le CVD nécessite généralement des températures très élevées pour déclencher les réactions chimiques nécessaires à la surface du substrat. Cela limite son utilisation aux matériaux capables de supporter cette chaleur sans se déformer ou être endommagés.

Le PVD fonctionne généralement à des températures plus basses. Comme il ne repose pas sur une réaction chimique au niveau du substrat, il convient au revêtement d'une gamme beaucoup plus large de matériaux, y compris les plastiques, les alliages et les composites sensibles à la température.

Une exception est le CVD assisté par plasma (PACVD), qui utilise le plasma pour générer des molécules de gaz réactives, permettant au processus de se dérouler à des températures beaucoup plus basses et élargissant sa compatibilité avec les substrats.

Comprendre les compromis pratiques

Au-delà de la science fondamentale, plusieurs facteurs opérationnels influencent le choix entre CVD et PVD.

Adhérence et force de liaison

La réaction chimique du CVD crée une liaison covalente diffuse entre le revêtement et le substrat, qui est généralement beaucoup plus solide et plus durable que la liaison créée par le PVD. Les revêtements PVD adhèrent davantage mécaniquement.

Sécurité et manipulation des matériaux

Le CVD implique souvent des gaz précurseurs volatils, toxiques ou corrosifs qui nécessitent des protocoles de manipulation et de sécurité spécialisés. Le PVD est généralement considéré comme un procédé plus propre et plus sûr car il ne repose pas sur ces précurseurs chimiques dangereux.

Économie et taux de dépôt

Le CVD peut souvent atteindre des taux de dépôt très élevés, ce qui le rend plus économique pour la production de revêtements épais et durables. Le PVD, en revanche, peut être plus facilement automatisé pour la production en grand volume de films plus minces.

Exigences en matière de vide

Bien que les deux puissent fonctionner sous vide, le PVD nécessite strictement une chambre à vide pour que le transfert physique du matériau ait lieu. Certains procédés CVD, comme le CVD à pression atmosphérique (APCVD), ne nécessitent pas de vide du tout, ce qui peut simplifier l'équipement.

Faire le bon choix pour votre application

La sélection du procédé correct nécessite d'aligner ses caractéristiques intrinsèques avec votre objectif principal.

- Si votre objectif principal est de revêtir uniformément des géométries complexes : Le CVD est le choix supérieur en raison de sa nature non linéaire.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Le PVD est le choix nécessaire pour éviter les dommages causés par la chaleur au matériau sous-jacent.

- Si votre objectif principal est d'obtenir une adhérence et une durabilité maximales du revêtement : La liaison par diffusion du CVD offre un avantage distinct.

- Si votre objectif principal est la simplicité du procédé et la sécurité de l'opérateur : Le PVD évite les produits chimiques précurseurs dangereux courants dans de nombreux procédés CVD.

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie de dépôt qui répond le mieux à vos exigences en matière de matériaux, de géométrie et de performance.

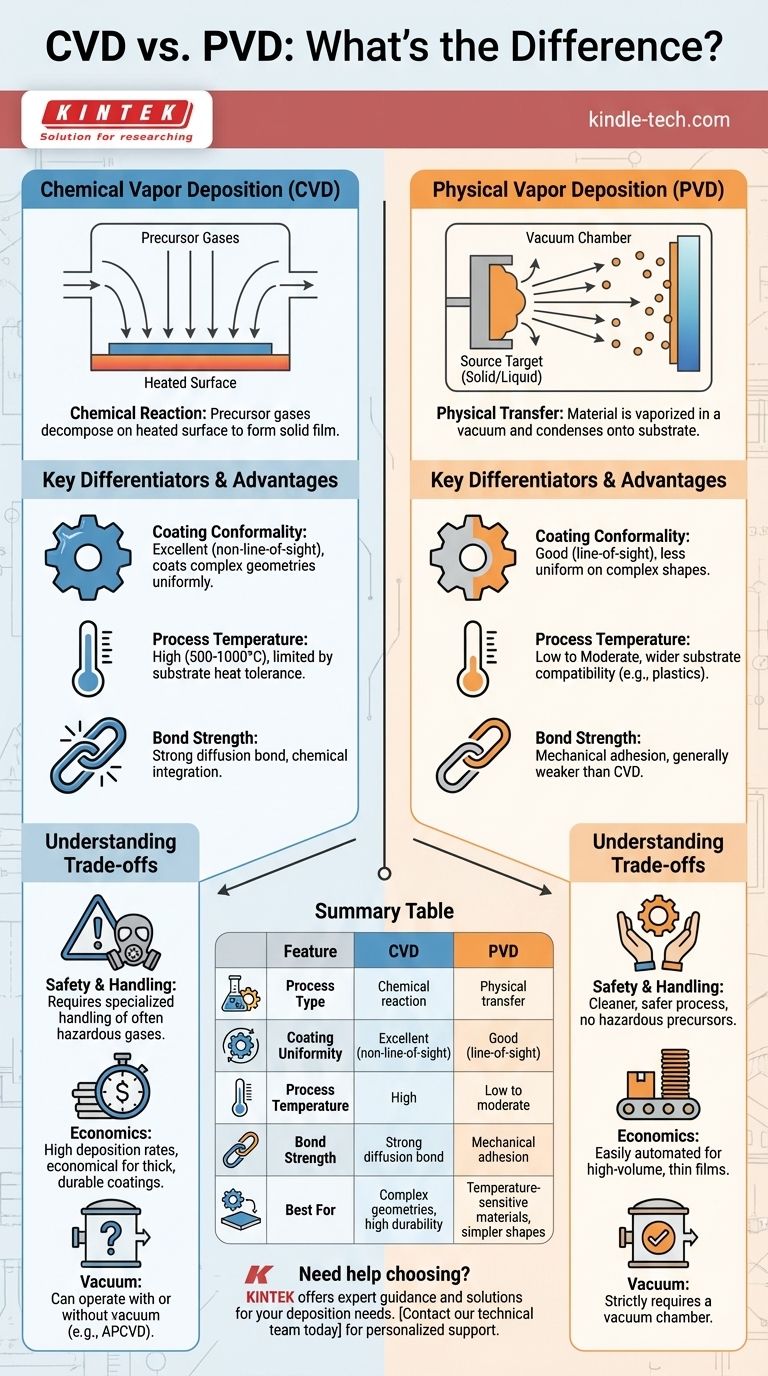

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de procédé | Réaction chimique | Transfert physique |

| Uniformité du revêtement | Excellente (non-ligne de visée) | Bonne (ligne de visée) |

| Température du procédé | Élevée (typiquement 500-1000°C) | Basse à modérée |

| Force de liaison | Forte liaison par diffusion | Adhérence mécanique |

| Idéal pour | Géométries complexes, haute durabilité | Matériaux sensibles à la température, formes simples |

Vous ne savez toujours pas si le CVD ou le PVD convient à votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à :

- Déterminer le procédé de revêtement optimal pour votre substrat et votre géométrie spécifiques

- Sélectionner l'équipement adapté à vos exigences de laboratoire

- Vous assurer que vous obtenez les performances et la durabilité de revêtement dont vous avez besoin

Laissez-nous vous aider à faire le bon choix pour votre projet. Contactez notre équipe technique dès aujourd'hui pour obtenir des conseils personnalisés et des solutions adaptées aux défis uniques de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses