Dans le monde des matériaux avancés, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapour Deposition), et CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapour Deposition). Ce sont toutes deux des méthodes de dépôt sous vide utilisées pour appliquer des revêtements extrêmement minces et haute performance sur une surface. La différence fondamentale est que le PVD est un processus physique où un matériau est vaporisé puis se condense sur une pièce, tandis que le CVD est un processus chimique où des gaz réagissent sur une surface pour faire croître une nouvelle couche de matériau.

Le choix entre PVD et CVD repose sur une distinction simple : le PVD « plaque » physiquement une surface avec un matériau vaporisé, un peu comme la vapeur se condensant sur un miroir froid. En revanche, le CVD « fait croître » chimiquement une nouvelle couche sur la surface à partir de gaz réactifs.

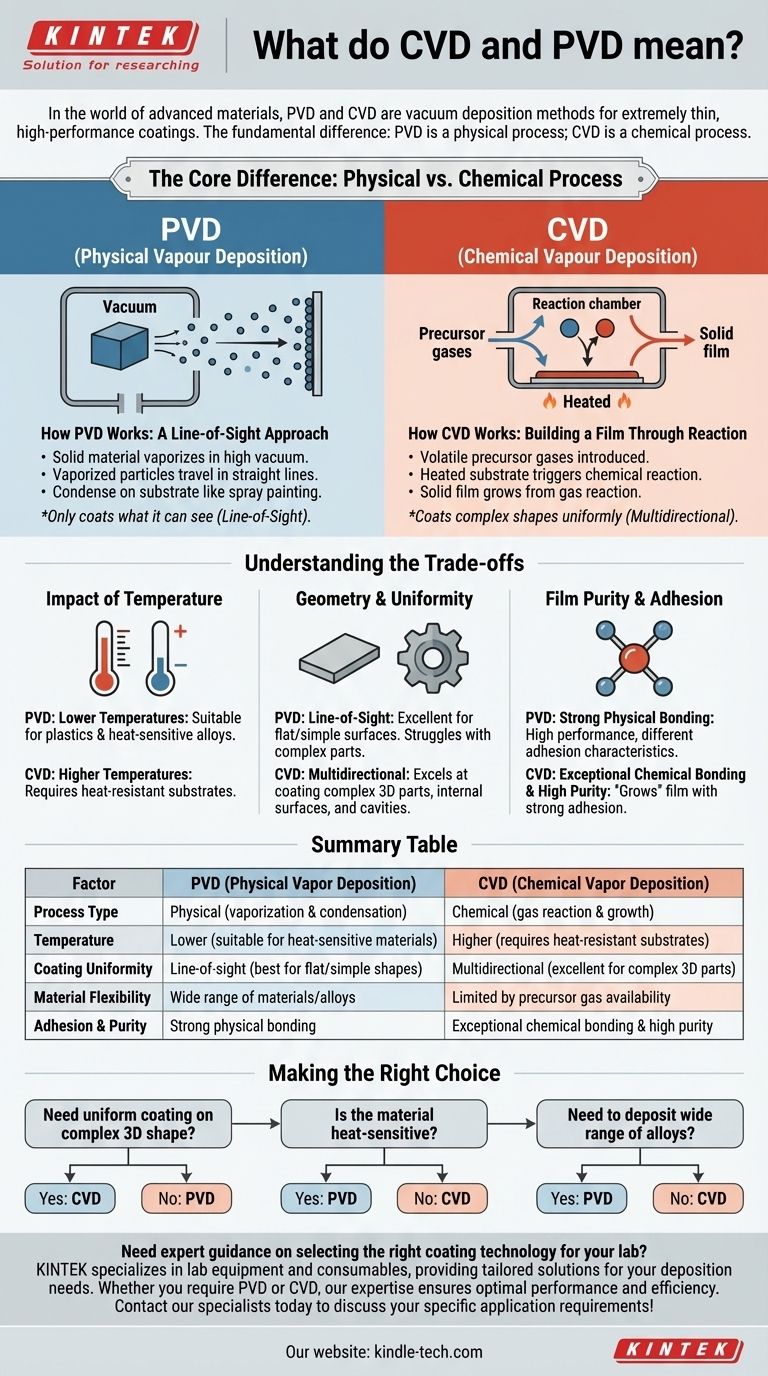

La différence fondamentale : Processus physique contre processus chimique

Pour vraiment comprendre ces techniques, nous devons examiner comment chacune construit le film atome par atome. La méthode de livraison et de dépôt dicte les propriétés finales du revêtement et ses applications idéales.

Comment fonctionne le PVD : Une approche à ligne de visée

Dans le Dépôt Physique en Phase Vapeur, le matériau de revêtement commence sous forme solide. Ce solide est vaporisé en atomes et molécules à l'intérieur d'une chambre à vide poussé.

Ces particules vaporisées voyagent ensuite en ligne droite et impactent physiquement le substrat, se condensant sur sa surface pour former le film mince désiré. Considérez cela comme une forme de peinture par pulvérisation hautement contrôlée, mais avec des atomes individuels.

Étant donné que les particules voyagent en ligne droite, le PVD est un processus à ligne de visée. Seules les surfaces qui peuvent être « vues » par la source de vapeur seront revêtues.

Comment fonctionne le CVD : Construire un film par réaction

Le Dépôt Chimique en Phase Vapeur commence avec des gaz précurseurs volatils, et non avec un matériau solide. Ces gaz sont introduits dans une chambre de réaction contenant le substrat.

Le substrat est chauffé à une température spécifique, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz directement à la surface du substrat.

Un film solide est l'un des sous-produits de cette réaction, qui se dépose et croît sur la surface. Parce que le processus est piloté par des gaz qui peuvent circuler autour d'un objet, le CVD est un processus multidirectionnel capable de revêtir uniformément des formes complexes.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; elles sont adaptées à différents objectifs et matériaux. Le choix implique des compromis clairs liés à la température, à la compatibilité des matériaux et à la géométrie de la pièce à revêtir.

L'impact de la température

Les processus CVD nécessitent souvent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux qui peuvent être revêtus, car le substrat lui-même doit pouvoir résister à la chaleur sans se déformer ou fondre.

Le PVD peut généralement être effectué à des températures beaucoup plus basses, ce qui le rend adapté à une gamme plus large de substrats, y compris les plastiques et les alliages thermosensibles.

Géométrie et uniformité

La nature à ligne de visée du PVD le rend excellent pour revêtir des surfaces planes ou des géométries simples. Cependant, il a du mal à revêtir uniformément des pièces tridimensionnelles complexes avec des surfaces internes ou des caractéristiques cachées.

Le CVD excelle à créer des revêtements très uniformes (ou « conformes ») sur des pièces aux géométries complexes et complexes. Les gaz réactifs peuvent pénétrer dans les petites cavités et revêtir toutes les surfaces de manière homogène.

Pureté et adhérence du film

Étant donné que le CVD « fait croître » le film par une réaction chimique, il peut produire des revêtements d'une pureté exceptionnellement élevée et d'une forte adhérence au substrat.

Les revêtements PVD sont également haute performance, mais le processus de liaison physique peut parfois entraîner des caractéristiques d'adhérence et des densités de film différentes de celles des films liés chimiquement issus du CVD.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite d'identifier le résultat le plus critique pour votre application spécifique.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Le CVD est souvent le choix supérieur en raison de son dépôt gazeux sans ligne de visée.

- Si votre objectif principal est de revêtir un matériau thermosensible : Le PVD est le processus le plus approprié car il fonctionne à des températures nettement plus basses.

- Si votre objectif principal est de déposer une large gamme de matériaux, y compris des alliages spécifiques : Le PVD offre une plus grande flexibilité dans les matériaux sources qui peuvent être physiquement vaporisés.

Comprendre la distinction fondamentale entre un processus physique et chimique est la clé pour sélectionner la bonne technologie de revêtement pour votre objectif.

Tableau récapitulatif :

| Facteur | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation et condensation) | Chimique (réaction gazeuse et croissance) |

| Température | Plus basse (adaptée aux matériaux thermosensibles) | Plus élevée (nécessite des substrats résistants à la chaleur) |

| Uniformité du revêtement | Ligne de visée (idéal pour les formes plates/simples) | Multidirectionnel (excellent pour les pièces 3D complexes) |

| Flexibilité des matériaux | Large gamme de matériaux/alliages | Limitée par la disponibilité des gaz précurseurs |

| Adhérence et pureté | Liaison physique solide | Liaison chimique exceptionnelle et haute pureté |

Besoin de conseils d'experts pour choisir la bonne technologie de revêtement pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, offrant des solutions sur mesure pour vos besoins de dépôt. Que vous ayez besoin de PVD pour des matériaux thermosensibles ou de CVD pour des géométries complexes, notre expertise garantit des performances et une efficacité optimales. Contactez nos spécialistes dès aujourd'hui pour discuter des exigences spécifiques de votre application !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire