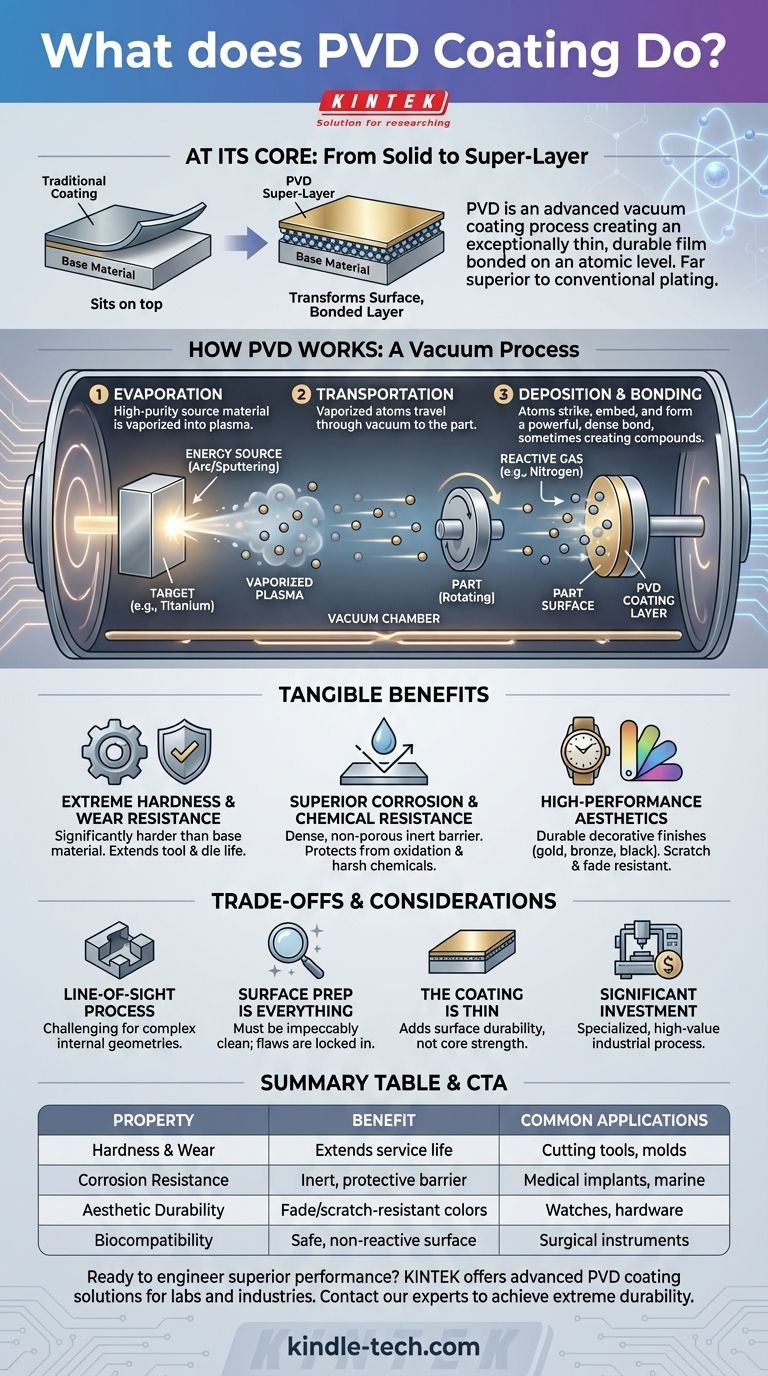

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide avancé utilisé pour appliquer un film exceptionnellement fin mais extrêmement durable sur la surface d'un matériau. Ce processus améliore fondamentalement les propriétés de la pièce – la rendant plus dure, plus résistante à l'usure et à la corrosion, ou lui donnant une couleur spécifique – en y liant une nouvelle couche de métal ou de céramique au niveau atomique.

Alors que les revêtements traditionnels se contentent de se poser sur une surface, le PVD transforme la surface elle-même. Il utilise un dépôt atomique à haute énergie, atome par atome, sous vide pour créer une couche liée qui est bien supérieure en durabilité et en performance par rapport à la galvanoplastie ou à la peinture conventionnelle.

Comment fonctionne le PVD : du solide à la super-couche

Le processus PVD peut sembler complexe, mais il est basé sur une séquence logique de principes physiques. Tout se déroule à l'intérieur d'une chambre scellée sous vide poussé pour assurer une pureté et un contrôle absolus.

L'environnement critique du vide

L'ensemble du processus est réalisé sous vide pour deux raisons essentielles. Premièrement, il élimine tous les autres atomes et contaminants qui pourraient interférer avec le revêtement. Deuxièmement, il permet aux atomes du matériau de revêtement de voyager directement vers la pièce sans entrer en collision avec les molécules d'air.

Étape 1 : Évaporation

Un matériau source solide de haute pureté – appelé « cible » – est placé à l'intérieur de la chambre. Cette cible peut être un métal comme le titane, le zirconium ou le chrome. En utilisant une méthode à haute énergie comme un arc à haute tension ou la pulvérisation cathodique, ce matériau solide est vaporisé en un plasma de ses propres atomes.

Étape 2 : Transport

Ces atomes vaporisés traversent la chambre à vide et se dirigent vers la pièce à revêtir. Les composants sont soigneusement positionnés et souvent tournés sur des montages pour s'assurer que le flux de vapeur atteint toutes les surfaces nécessaires de manière uniforme.

Étape 3 : Dépôt et liaison

Lorsque les atomes de vapeur à haute énergie frappent la surface de la pièce, ils ne se contentent pas d'adhérer ; ils s'incrustent et forment une liaison puissante et dense avec le substrat. Cela se produit atome par atome, construisant un film mince qui fait partie intégrante de la surface.

Pour créer des types de revêtements spécifiques (comme le nitrure de titane de couleur or), un gaz réactif comme l'azote est introduit dans la chambre. Ce gaz réagit avec la vapeur métallique (titane) au fur et à mesure de son dépôt, formant un nouveau composé céramique sur la surface de la pièce.

Les avantages tangibles d'un revêtement PVD

L'application d'une couche souvent plus fine qu'un cheveu humain entraîne des améliorations spectaculaires de la pièce sous-jacente.

Dureté et résistance à l'usure extrêmes

Les revêtements PVD sont exceptionnellement durs, souvent significativement plus durs que le matériau de base. Cela en fait la norme pour protéger les outils de coupe, les matrices et les moules contre la friction et l'abrasion de l'utilisation industrielle, prolongeant considérablement leur durée de vie.

Résistance supérieure à la corrosion et aux produits chimiques

Le film déposé est dense et non poreux, créant une barrière inerte qui protège le substrat de l'oxydation, des embruns salins et des attaques chimiques. Ceci est essentiel pour les pièces utilisées dans des environnements difficiles ou pour les implants médicaux.

Esthétique haute performance

Au-delà de ses avantages fonctionnels, le PVD est un processus de premier ordre pour créer des finitions décoratives durables. Il peut produire un large spectre de couleurs (noir, graphite, or, bronze) qui sont beaucoup plus résistantes aux rayures et à la décoloration que la galvanoplastie ou la peinture traditionnelles.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de mire

Les atomes vaporisés se déplacent en ligne droite. Cela signifie que le revêtement de géométries internes complexes ou de trous profonds et étroits peut être difficile. Un montage et une rotation de pièce appropriés sont essentiels pour obtenir une couverture uniforme.

La préparation de surface est primordiale

Un revêtement PVD n'est aussi bon que la surface sur laquelle il est appliqué. La pièce sous-jacente doit être impeccablement propre et exempte d'huiles, d'oxydes ou d'imperfections. Toute imperfection de surface sera fixée – et potentiellement amplifiée – par le processus de revêtement.

Le revêtement est mince

Le PVD ajoute une incroyable durabilité de surface, mais il ne modifie pas la résistance intrinsèque de la pièce. Une entaille profonde ou un impact violent qui déforme le matériau sous-jacent peut toujours percer la fine couche PVD.

Il nécessite un investissement important

L'équipement de revêtement PVD est hautement spécialisé et fonctionne dans des conditions précises. Cela en fait un processus industriel de grande valeur plutôt qu'une simple technique d'atelier, ce qui se reflète dans son coût et son adéquation aux applications de haute performance ou à grand volume.

Le PVD est-il le bon choix pour votre application ?

Pour décider si le PVD est la bonne approche, considérez votre objectif principal pour le composant.

- Si votre objectif principal est de prolonger la durée de vie et les performances des outils : le PVD est la norme industrielle pour créer des surfaces dures et à faible frottement sur les outils de coupe, les poinçons et les moules.

- Si votre objectif principal est une finition décorative avec une durabilité maximale : le PVD offre une gamme de couleurs riches et stables pour des articles comme les montres, les robinets et la quincaillerie qui durent bien plus longtemps que les placages traditionnels.

- Si votre objectif principal est la biocompatibilité et la résistance chimique : le PVD crée une couche protectrice inerte essentielle pour les implants médicaux et les composants exposés à des environnements difficiles.

En fin de compte, le revêtement PVD offre un moyen d'ingénierie de la surface d'un matériau pour des performances que le matériau en vrac seul ne pourrait jamais atteindre.

Tableau récapitulatif :

| Propriété clé | Avantage du revêtement PVD | Applications courantes |

|---|---|---|

| Dureté et usure | Prolonge considérablement la durée de vie | Outils de coupe, moules, pièces industrielles |

| Résistance à la corrosion | Crée une barrière inerte et protectrice | Implants médicaux, composants marins |

| Durabilité esthétique | Offre des couleurs résistantes à la décoloration et aux rayures | Montres, quincaillerie architecturale, robinets |

| Biocompatibilité | Forme une surface sûre et non réactive | Instruments chirurgicaux, dispositifs médicaux |

Prêt à intégrer des performances supérieures à vos composants ?

Les solutions de revêtement PVD avancées de KINTEK sont conçues pour les laboratoires et les industries qui exigent les normes les plus élevées en science des matériaux. Que vous développiez des outils de coupe plus durables, des implants médicaux biocompatibles ou des finitions décoratives durables, notre expertise garantit un revêtement qui transforme les propriétés de surface de votre matériau.

Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires aux processus PVD précis et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une durabilité et des performances extrêmes pour votre application spécifique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité