Essentiellement, le revêtement par pulvérisation cathodique est un processus de haute précision qui dépose un film de matériau ultra-mince et uniforme sur une surface. Il fonctionne en utilisant des ions de gaz énergisés dans un vide pour arracher physiquement des atomes d'un matériau source (la « cible »), qui voyagent ensuite et se condensent sur l'objet que vous souhaitez revêtir (le « substrat »). Cette méthode crée une liaison au niveau atomique, rendant le revêtement incroyablement durable et constant.

Le revêtement par pulvérisation cathodique n'est pas simplement l'application d'une couche ; c'est une technique de dépôt physique en phase vapeur (PVD) qui intègre des atomes dans une surface. Cela crée une liaison au niveau atomique exceptionnellement forte, uniforme et durable, fondamentalement supérieure au simple placage ou à la peinture pour les applications haute performance.

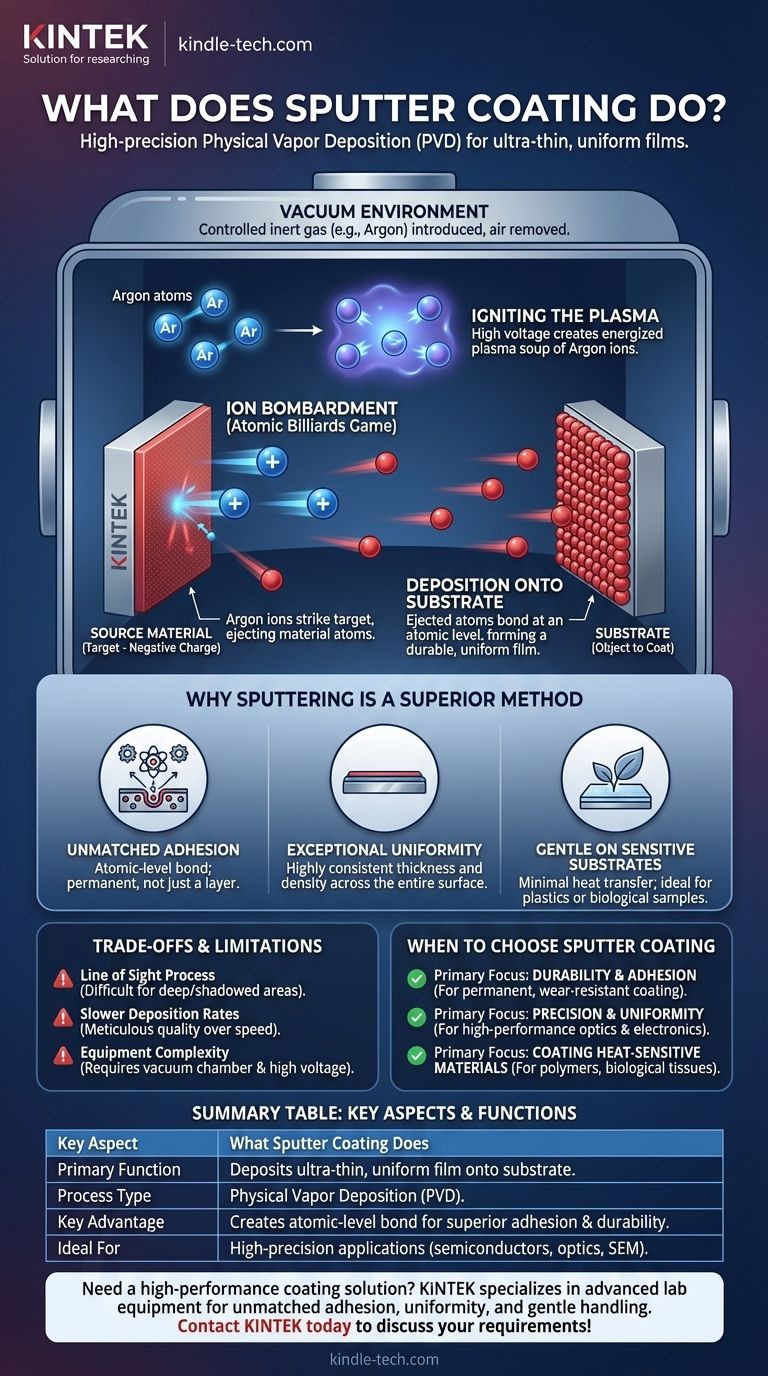

Le processus de pulvérisation cathodique : un jeu de billard atomique

Pour comprendre ce que fait le revêtement par pulvérisation cathodique, il est utile de l'imaginer comme un jeu de billard contrôlé se déroulant à l'échelle atomique. L'ensemble du processus a lieu à l'intérieur d'une chambre à vide scellée pour garantir la pureté.

L'environnement sous vide

Tout d'abord, la chambre est évacuée pour éliminer l'air et autres contaminants. Elle est ensuite remplie d'une petite quantité contrôlée d'un gaz inerte de haute pureté, le plus souvent de l'Argon.

Allumage du plasma

Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'Argon. Cela crée une soupe énergisée d'ions Argon positifs et d'électrons libres connue sous le nom de plasma, qui luit souvent en violet ou en bleu.

Le bombardement ionique

Le matériau source, ou cible, reçoit une charge électrique négative. Cela attire les ions Argon chargés positivement du plasma, les faisant accélérer et entrer en collision avec la cible à grande vitesse.

Ce bombardement est un processus de transfert de moment. Chaque ion agit comme une boule de choc, frappant les atomes de la cible et les éjectant de la surface avec une force significative.

Dépôt sur le substrat

Ces atomes de cible éjectés traversent la chambre à vide et frappent le substrat. Parce qu'ils arrivent avec une énergie élevée, ils s'intègrent dans la surface du substrat, formant un film incroyablement solide et dense.

Pourquoi la pulvérisation cathodique est une méthode de revêtement supérieure

La nature unique du processus de pulvérisation cathodique offre plusieurs avantages clés qui le rendent essentiel dans des domaines allant de la fabrication de semi-conducteurs à la préparation d'échantillons biologiques pour la microscopie.

Adhérence inégalée

Contrairement à la peinture, qui repose simplement sur une surface, les atomes pulvérisés sont entraînés dans le substrat. Cela crée une puissante liaison au niveau atomique, faisant du revêtement une partie permanente de l'objet plutôt qu'une simple couche appliquée.

Uniformité exceptionnelle

Le plasma stable et contrôlé garantit que les atomes sont éjectés de la cible de manière uniforme. Il en résulte un film d'une épaisseur et d'une densité très constantes sur toute la surface du substrat, ce qui est essentiel pour les composants optiques et électroniques.

Douceur pour les substrats sensibles

Bien que le processus global génère une certaine chaleur qui doit être gérée, les atomes pulvérisés eux-mêmes ne transfèrent pas une énergie thermique significative au substrat. Cela rend la pulvérisation cathodique idéale pour revêtir des matériaux sensibles à la chaleur comme les plastiques ou les échantillons biologiques destinés à un microscope électronique à balayage (MEB).

Comprendre les compromis et les limites

Aucune technologie n'est parfaite pour tous les scénarios. Être un conseiller efficace signifie reconnaître les contraintes pratiques de la pulvérisation cathodique.

La restriction de la « ligne de visée »

La pulvérisation cathodique est un processus de « ligne de visée ». Les atomes voyagent sur un chemin relativement droit de la cible au substrat. Il est donc difficile de revêtir l'intérieur de trous profonds ou de zones complexes et ombragées sans faire pivoter le substrat sur des montages spécialisés.

Taux de dépôt plus lents

La précision a un prix. La pulvérisation cathodique est souvent une méthode de dépôt plus lente par rapport à d'autres techniques comme l'évaporation thermique. La nature méticuleuse et contrôlée du processus privilégie la qualité à la vitesse.

Complexité de l'équipement

L'exigence d'une chambre à vide, d'alimentations haute tension et de contrôles de processus rend l'équipement de pulvérisation cathodique plus complexe et plus coûteux que les méthodes de revêtement plus simples comme la galvanoplastie.

Quand choisir le revêtement par pulvérisation cathodique

Votre choix de technologie de revêtement doit toujours être guidé par votre objectif final. La pulvérisation cathodique est le choix définitif lorsque la performance et la précision ne sont pas négociables.

- Si votre objectif principal est la durabilité et l'adhérence : Le revêtement par pulvérisation cathodique est idéal car il crée une liaison atomique, faisant du revêtement une partie permanente et résistante à l'usure du substrat.

- Si votre objectif principal est la précision et l'uniformité : Le processus de plasma contrôlé assure un film constant et ultra-mince, ce qui est essentiel pour l'optique haute performance, l'électronique et la préparation d'échantillons MEB.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La pulvérisation cathodique est un choix supérieur car elle dépose le matériau avec un transfert de chaleur minimal, préservant l'intégrité des substrats délicats comme les polymères ou les tissus biologiques.

En comprenant ses principes de dépôt au niveau atomique, vous pouvez tirer parti du revêtement par pulvérisation cathodique pour atteindre un niveau de performance et de qualité tout simplement inaccessible avec les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect clé | Ce que fait le revêtement par pulvérisation cathodique |

|---|---|

| Fonction principale | Dépose un film de matériau ultra-mince et uniforme sur une surface (substrat). |

| Type de processus | Une technique de dépôt physique en phase vapeur (PVD). |

| Avantage clé | Crée une liaison au niveau atomique pour une adhérence et une durabilité supérieures. |

| Idéal pour | Applications de haute précision dans les semi-conducteurs, l'optique et la préparation d'échantillons MEB. |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

Le revêtement par pulvérisation cathodique est le choix définitif lorsque la performance et la précision ne sont pas négociables. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour répondre à ces besoins critiques. Nos solutions garantissent une adhérence inégalée, une uniformité exceptionnelle et une manipulation douce des substrats sensibles.

Laissez nos experts vous aider à obtenir des résultats supérieurs pour vos applications haute performance. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de revêtement spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles