Essentiellement, un bon réfractaire est un matériau conçu pour résister aux conditions extrêmes à l'intérieur d'un processus à haute température. Il doit résister à la chaleur, aux attaques chimiques et aux contraintes mécaniques, tout en garantissant que le processus fonctionne de manière efficace et sûre. Les propriétés clés comprennent une réfractarité élevée, une faible conductivité thermique et une forte résistance aux chocs thermiques et à la corrosion chimique.

Le choix d'un réfractaire ne consiste jamais à trouver un matériau qui excelle dans un seul domaine. Il s'agit d'identifier les défis opérationnels spécifiques — qu'il s'agisse d'attaques chimiques, de fluctuations de température ou d'usure physique — et de choisir un matériau avec le meilleur équilibre de propriétés pour répondre à ces exigences.

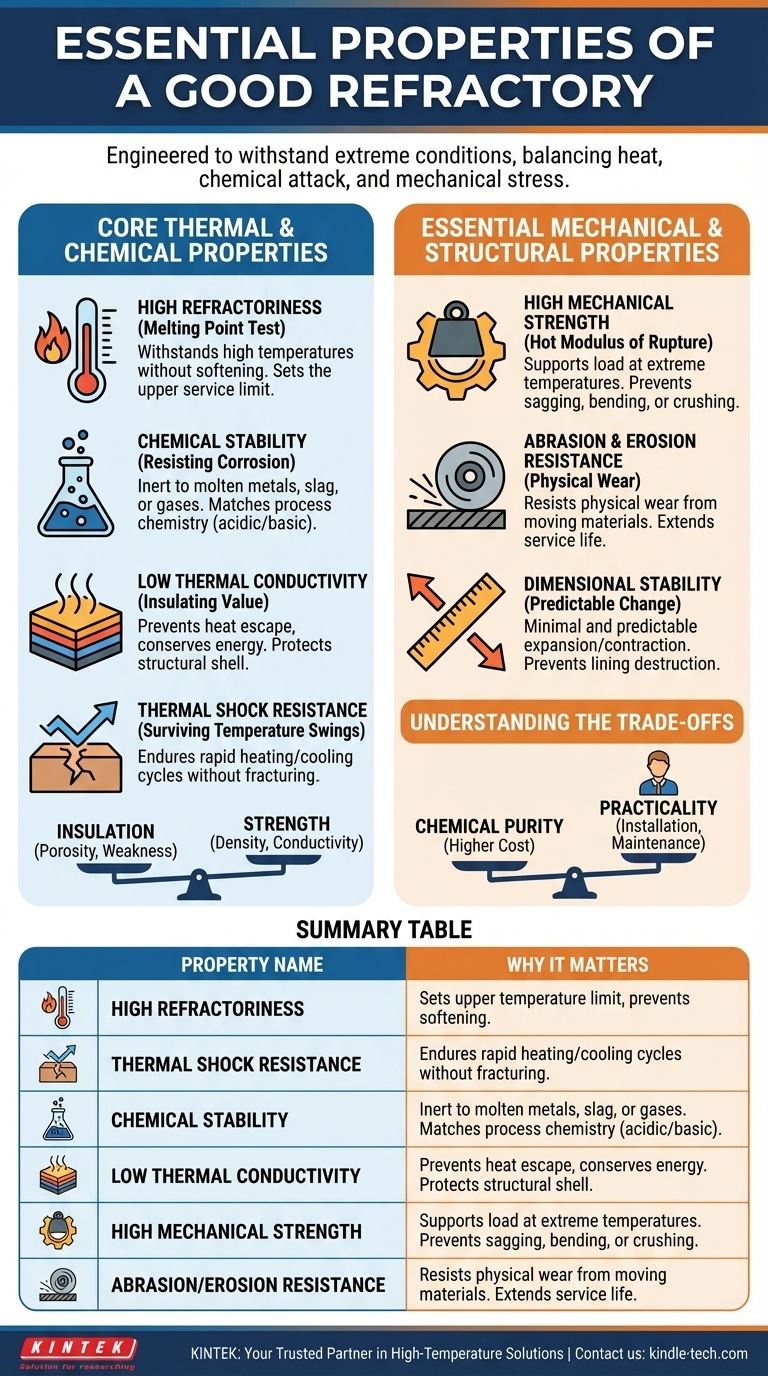

Propriétés thermiques et chimiques fondamentales

La fonction principale d'un réfractaire est de contenir la chaleur et de résister à l'environnement du processus. Ses caractéristiques thermiques et chimiques sont le fondement de ses performances.

Réfractarité élevée (Le test du point de fusion)

C'est la propriété la plus fondamentale. La réfractarité est la capacité d'un matériau à résister à des températures élevées sans ramollir ni se déformer sous une charge spécifique.

Elle représente la limite supérieure absolue de la température de service du matériau et constitue le premier critère pour toute application à haute température.

Stabilité chimique (Résistance à la corrosion)

Les processus industriels impliquent souvent des métaux en fusion, des scories ou des gaz chauds agressifs qui peuvent attaquer chimiquement la garniture réfractaire.

Un bon réfractaire doit être chimiquement inerte vis-à-vis des substances spécifiques qu'il contient. Par exemple, une scorie acide nécessite un réfractaire acide (comme la silice), tandis qu'une scorie basique nécessite un réfractaire basique (comme la magnésie) pour éviter une corrosion rapide.

Faible conductivité thermique (Valeur isolante)

Cette propriété détermine à quel point le réfractaire empêche la chaleur de s'échapper du four ou du récipient.

Les matériaux à faible conductivité thermique sont d'excellents isolants. Ils sont essentiels pour économiser l'énergie, réduire les coûts de carburant et protéger la coque structurelle extérieure des dommages causés par la chaleur.

Résistance aux chocs thermiques (Résister aux variations de température)

Le choc thermique est la contrainte qu'un matériau subit lors d'un chauffage ou d'un refroidissement rapide, ce qui peut provoquer des fissures et une défaillance.

Une excellente résistance aux chocs thermiques garantit que la garniture réfractaire peut supporter les cycles opérationnels d'un four — démarrage, arrêt et traitement par lots — sans se fracturer.

Propriétés mécaniques et structurelles essentielles

Une garniture réfractaire n'est pas seulement une barrière thermique ; c'est un composant structurel qui doit maintenir son intégrité sous des contraintes physiques importantes.

Haute résistance mécanique

Les réfractaires doivent supporter leur propre poids et souvent le poids du produit traité, le tout à des températures extrêmes.

Cette propriété, souvent mesurée sous forme de Module de Rupture à Chaud (HMOR), garantit que le matériau ne s'affaisse pas, ne se plie pas et ne s'écrase pas sous charge lorsqu'il est chauffé.

Résistance à l'abrasion et à l'érosion

De nombreux processus impliquent le mouvement de matériaux en fusion, de gaz turbulents ou de solides abrasifs qui peuvent user physiquement la garniture réfractaire.

Un réfractaire durable doit être suffisamment dur et dense pour résister à cette érosion physique, ce qui est essentiel pour prolonger la durée de vie de la garniture dans les environnements à haute vitesse.

Stabilité dimensionnelle

Tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Un bon réfractaire doit présenter un changement dimensionnel prévisible et minimal sur toute sa plage de température de fonctionnement.

Une dilatation excessive peut détruire la garniture en créant une pression immense, tandis qu'un retrait excessif peut ouvrir des joints entraînant des défaillances catastrophiques.

Comprendre les compromis

Aucun matériau réfractaire unique n'est parfait pour toutes les situations. Le choix du bon matériau implique de trouver un équilibre entre des propriétés concurrentes, qui ont souvent une relation inverse.

Isolation contre la résistance

Les réfractaires hautement isolants, tels que les briques réfractaires isolantes légères, obtiennent leur faible conductivité thermique grâce à une porosité élevée (air emprisonné).

Cette même porosité les rend mécaniquement plus faibles que les briques denses et à haute résistance, qui sont de meilleurs conducteurs de chaleur.

Pureté chimique contre coût

Les matériaux de plus haute pureté, comme l'alumine à 99 %, offrent généralement une réfractarité et une résistance chimique supérieures.

Cependant, cette performance accrue s'accompagne d'un coût nettement plus élevé. L'objectif est de sélectionner un matériau avec une pureté suffisante pour l'application sans sur-ingénierie et sans faire grimper le budget.

Facilité d'installation et d'entretien

Le matériau idéal doit également être pratique. Les réfractaires monolithiques (chape ou mélanges à projeter) peuvent être installés rapidement dans des formes complexes, mais peuvent nécessiter un durcissement spécialisé.

Les briques, en revanche, offrent des performances prévisibles mais sont plus exigeantes en main-d'œuvre pour l'installation. La facilité des réparations futures est également un facteur critique dans le coût opérationnel à long terme.

Faire le bon choix pour votre application

Votre sélection finale doit être guidée par une compréhension claire de votre principal défi opérationnel.

- Si votre objectif principal est de contenir du métal en fusion ou des scories corrosives : Privilégiez la stabilité chimique et assurez-vous que le type de réfractaire (par exemple, acide, basique) correspond à la chimie du processus.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Sélectionnez des matériaux avec la conductivité thermique la plus faible possible qui répondent toujours à la résistance mécanique requise pour l'emplacement.

- Si votre objectif principal est de résister à des cycles thermiques rapides : La résistance aux chocs thermiques est votre propriété la plus critique pour éviter les fissures et les défaillances prématurées.

- Si votre objectif principal est l'intégrité structurelle sous charge : Vous devez évaluer la résistance mécanique à chaud et la résistance à l'abrasion pour éviter l'effondrement physique ou l'usure.

En fin de compte, le meilleur réfractaire n'est pas celui qui a la meilleure note dans une seule propriété, mais celui qui présente l'équilibre optimal pour les exigences spécifiques de son environnement.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important | Considération clé |

|---|---|---|

| Réfractarité élevée | Résiste aux chaleurs extrêmes sans ramollir | Définit la limite de température supérieure |

| Résistance aux chocs thermiques | Résiste aux cycles rapides de chauffage/refroidissement | Prévient les fissures dues aux variations de température |

| Stabilité chimique | Résiste à la corrosion par les scories, les métaux, les gaz | Doit correspondre à la chimie du processus (acide/basique) |

| Faible conductivité thermique | Conserve l'énergie et isole efficacement | Équilibre les besoins d'isolation avec la résistance mécanique |

| Haute résistance mécanique | Supporte la charge à haute température | Prévient l'affaissement, l'écrasement (Module de Rupture à Chaud) |

| Résistance à l'abrasion/érosion | Résiste à l'usure physique due au mouvement des matériaux | Essentiel pour prolonger la durée de vie utile |

Vous avez du mal à trouver le bon réfractaire pour votre application exigeante ?

Sélectionner le réfractaire optimal est un équilibre complexe de propriétés thermiques, chimiques et mécaniques. Un mauvais choix peut entraîner une défaillance prématurée, des risques de sécurité et des temps d'arrêt coûteux.

KINTEK est votre partenaire de confiance pour les solutions à haute température. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haut de gamme, y compris des réfractaires adaptés pour résister aux défis spécifiques de votre processus — qu'il s'agisse de températures extrêmes, d'environnements corrosifs ou de cycles thermiques rapides.

Nous vous aidons à :

- Prolonger la durée de vie de l'équipement : En adaptant le matériau réfractaire parfait à votre application, nous maximisons la longévité de vos fours et réacteurs.

- Améliorer l'efficacité du processus : Nos matériaux sont conçus pour une isolation thermique optimale, réduisant votre consommation d'énergie et vos coûts d'exploitation.

- Améliorer la sécurité et la fiabilité : Assurez le bon déroulement de vos opérations avec des réfractaires offrant des performances constantes sous charge.

Ne laissez pas vos processus critiques au hasard. Laissez nos experts vous guider vers la solution idéale.

Contactez KINTEC dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions réfractaires peuvent protéger votre équipement et optimiser vos processus à haute température.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Moules de Pressage Isostatique pour Laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon Bol de broyage

Les gens demandent aussi

- Comment améliorer la résistance à la corrosion ? Prolongez la durée de vie de vos équipements grâce à des stratégies éprouvées

- Quels sont deux inconvénients du métal ? Comprendre la corrosion et les limites de poids

- Quels sont les inconvénients et les avantages du titane ? Équilibrer la performance par rapport au coût pour votre projet

- Pourquoi le platine est-il inerte ? Les secrets atomiques derrière sa remarquable stabilité

- Quels produits sont fabriqués avec du titane ? Le guide ultime des matériaux haute performance