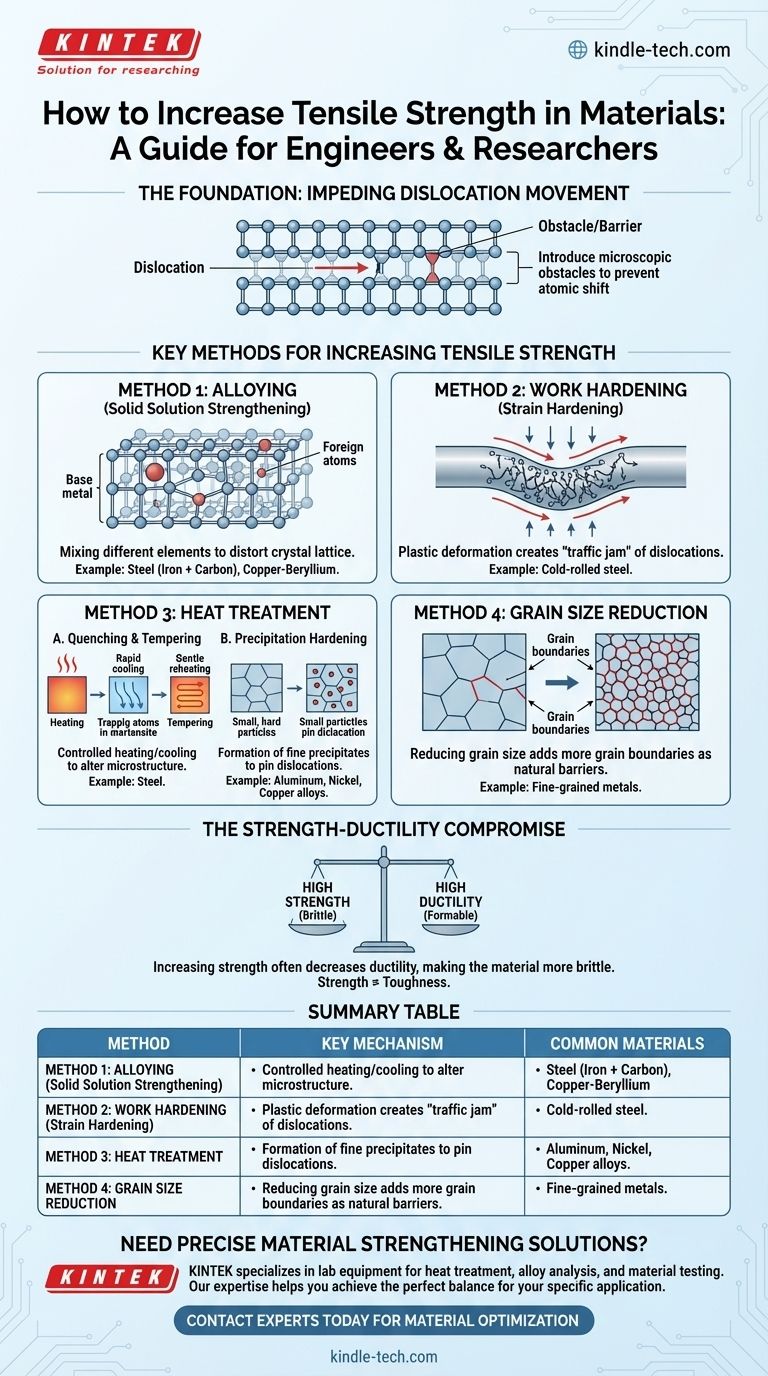

À la base, la résistance à la traction est augmentée en introduisant des obstacles microscopiques qui empêchent la structure cristalline interne d'un matériau de se déplacer sous charge. Les méthodes les plus courantes pour créer ces obstacles sont l'alliage du matériau avec d'autres éléments, sa déformation par écrouissage et la modification de sa structure cristalline par des traitements thermiques précis.

Le défi central en science des matériaux n'est pas seulement d'augmenter la résistance, mais de gérer le compromis inhérent. Presque toutes les méthodes qui augmentent la résistance à la traction d'un matériau diminuent sa ductilité, le rendant plus cassant.

Les Fondations : Comment les Matériaux Résistent à la Force

Comprendre le Réseau Cristallin

La plupart des métaux sont cristallins, ce qui signifie que leurs atomes sont arrangés dans un réseau hautement organisé et répétitif appelé réseau. Cette structure est ce qui confère aux métaux leurs propriétés fondamentales.

Le Rôle des Dislocations

Au sein de ce réseau parfait, il existe toujours des imperfections connues sous le nom de dislocations. Vous pouvez visualiser une dislocation comme un demi-plan supplémentaire d'atomes inséré dans la structure cristalline.

Lorsqu'une force est appliquée, c'est le mouvement de ces dislocations à travers le réseau qui permet au matériau de se déformer de manière permanente, plutôt que de se briser comme du verre.

L'Objectif : Empêcher le Mouvement des Dislocations

Pour augmenter la résistance à la traction d'un matériau, vous devez rendre plus difficile le mouvement de ces dislocations. Toute la science du renforcement des métaux tourne autour de la création de barrières et de l'« ancrage » de ces dislocations en place.

Méthodes Clés pour Augmenter la Résistance à la Traction

Méthode 1 : Alliage (Durcissement par Solution Solide)

Cela implique de mélanger différents éléments dans le métal de base. Les atomes ajoutés déforment le réseau cristallin, créant des champs de contrainte qui agissent comme des obstacles au mouvement des dislocations.

La référence fournie le souligne parfaitement : l'ajout de carbone au fer perturbe son réseau pour créer l'acier, un matériau bien plus résistant que le fer pur. De même, l'ajout de béryllium au cuivre crée un alliage d'une résistance exceptionnelle.

Méthode 2 : Écrouissage (Durcissement par Déformation)

Cette méthode consiste à renforcer un métal en le déformant plastiquement à une température inférieure à son point de recristallisation. Le pliage, le laminage ou l'étirage d'un métal crée une forte densité de nouvelles dislocations.

Ces nouvelles dislocations s'emmêlent et interfèrent les unes avec les autres, créant effectivement un « embouteillage » qui rend tout mouvement ultérieur – et donc toute déformation ultérieure – beaucoup plus difficile. C'est pourquoi un trombone devient plus difficile à plier après l'avoir plié plusieurs fois dans un sens et dans l'autre.

Méthode 3 : Traitement Thermique

Le traitement thermique modifie la résistance d'un matériau en contrôlant les vitesses de chauffage et de refroidissement pour produire différentes structures microscopiques (phases).

La trempe et le revenu sont courants pour l'acier. Le refroidissement rapide (trempe) de l'acier à haute température emprisonne ses atomes dans une structure très résistante mais fragile appelée martensite. Un chauffage ultérieur plus doux (revenu) soulage une partie des contraintes internes, sacrifiant une petite quantité de résistance pour retrouver une ténacité cruciale.

Le durcissement par précipitation est utilisé pour les alliages d'aluminium, de nickel et de cuivre. Ce processus implique un traitement thermique qui provoque la formation de particules (précipités) extrêmement petites et dures au sein de la structure granulaire du matériau. Ces particules sont de puissants obstacles qui ancrent efficacement les dislocations.

Méthode 4 : Réduction de la Taille des Grains

Les métaux sont constitués de nombreux cristaux individuels, ou « grains ». La limite où deux grains se rencontrent agit comme une barrière naturelle au mouvement des dislocations.

En réduisant la taille moyenne des grains, vous augmentez la surface totale de ces joints de grains. Plus de joints signifient plus d'obstacles, ce qui se traduit par une résistance à la traction plus élevée. La taille des grains est généralement contrôlée pendant le processus de coulée ou de traitement thermique.

Comprendre les Compromis : L'Équilibre Résistance-Ductilité

Le Compromis Inévitable

L'augmentation de la résistance à la traction n'est pas un « repas gratuit ». En rendant plus difficile le mouvement des dislocations, vous réduisez également la capacité du matériau à se déformer avant de se fracturer. Cette propriété est connue sous le nom de ductilité.

Un matériau fortement renforcé est souvent plus cassant. Il peut supporter une charge plus importante, mais il se rompra avec peu ou pas d'avertissement ou de déformation visible.

Résistance vs. Ténacité

Il est également essentiel de distinguer la résistance de la ténacité. La ténacité est la capacité d'un matériau à absorber de l'énergie et à résister à la fracture, en particulier en présence d'un défaut.

Rendre un matériau extrêmement résistant peut parfois réduire sa ténacité, le rendant plus susceptible à une défaillance catastrophique due à une petite fissure ou une entaille. C'est une préoccupation majeure en ingénierie structurelle et aérospatiale.

Faire le Bon Choix pour Votre Objectif

Le choix d'une stratégie de renforcement dépend entièrement de l'application prévue et de ses exigences de performance spécifiques.

- Si votre objectif principal est une résistance maximale à tout prix : Vous utiliserez probablement un matériau fortement allié combiné à un traitement thermique agressif, mais vous devrez tenir compte de la faible ductilité et de la fragilité potentielle qui en résultent.

- Si votre objectif principal est la formabilité pendant la fabrication : Vous pourriez commencer avec un matériau plus doux et plus ductile et utiliser l'écrouissage du processus de formage lui-même pour atteindre la résistance finale souhaitée dans la pièce finie.

- Si votre objectif principal est un équilibre entre résistance, ténacité et fiabilité : Vous choisirez probablement un alliage bien compris et un protocole de traitement thermique standard, tel que la trempe et le revenu pour l'acier, afin d'obtenir des propriétés éprouvées et prévisibles.

En fin de compte, maîtriser la résistance des matériaux consiste à contrôler leur structure microscopique pour atteindre votre objectif d'ingénierie spécifique.

Tableau Récapitulatif :

| Méthode | Mécanisme Clé | Matériaux Courants |

|---|---|---|

| Alliage | Déforme le réseau cristallin avec des atomes étrangers | Acier (Fer + Carbone), Cuivre-Béryllium |

| Écrouissage | Augmente la densité de dislocations par déformation | Métaux (ex. : acier laminé à froid) |

| Traitement Thermique | Modifie la microstructure via un chauffage/refroidissement contrôlé | Acier (Trempe/Revenu), Alliages d'aluminium |

| Réduction de la Taille des Grains | Ajoute des joints de grains comme barrières aux dislocations | Métaux et alliages à grains fins |

Besoin de solutions précises de renforcement des matériaux pour votre laboratoire ou votre production ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement thermique, l'analyse d'alliages et les essais de matériaux. Notre expertise vous aide à atteindre l'équilibre parfait entre résistance, ductilité et ténacité pour votre application spécifique. Contactez nos experts dès aujourd'hui pour optimiser les performances de vos matériaux !

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Fabricant de pièces personnalisées en PTFE Téflon pour racks de tubes de centrifugation

Les gens demandent aussi

- Quel est le rôle des tamis standard dans la préparation des déchets d'or pour les études cinétiques de lixiviation ?

- Comment les tamiseurs vibrants et les tamis standards sont-ils utilisés pour analyser les effets de la torréfaction de la biomasse ? Optimiser la granulabilité

- Quels sont les facteurs affectant la performance et l'efficacité du tamisage ? Optimisez votre processus de séparation des particules

- Quelle est la fonction principale d'un tamiseur mécanique pour l'analyse de la biomasse ? Optimiser la distribution granulométrique

- Comment un tamiseur vibrant est-il utilisé dans l'analyse granulométrique des poudres à alliage mécanique ? Guide d'expert