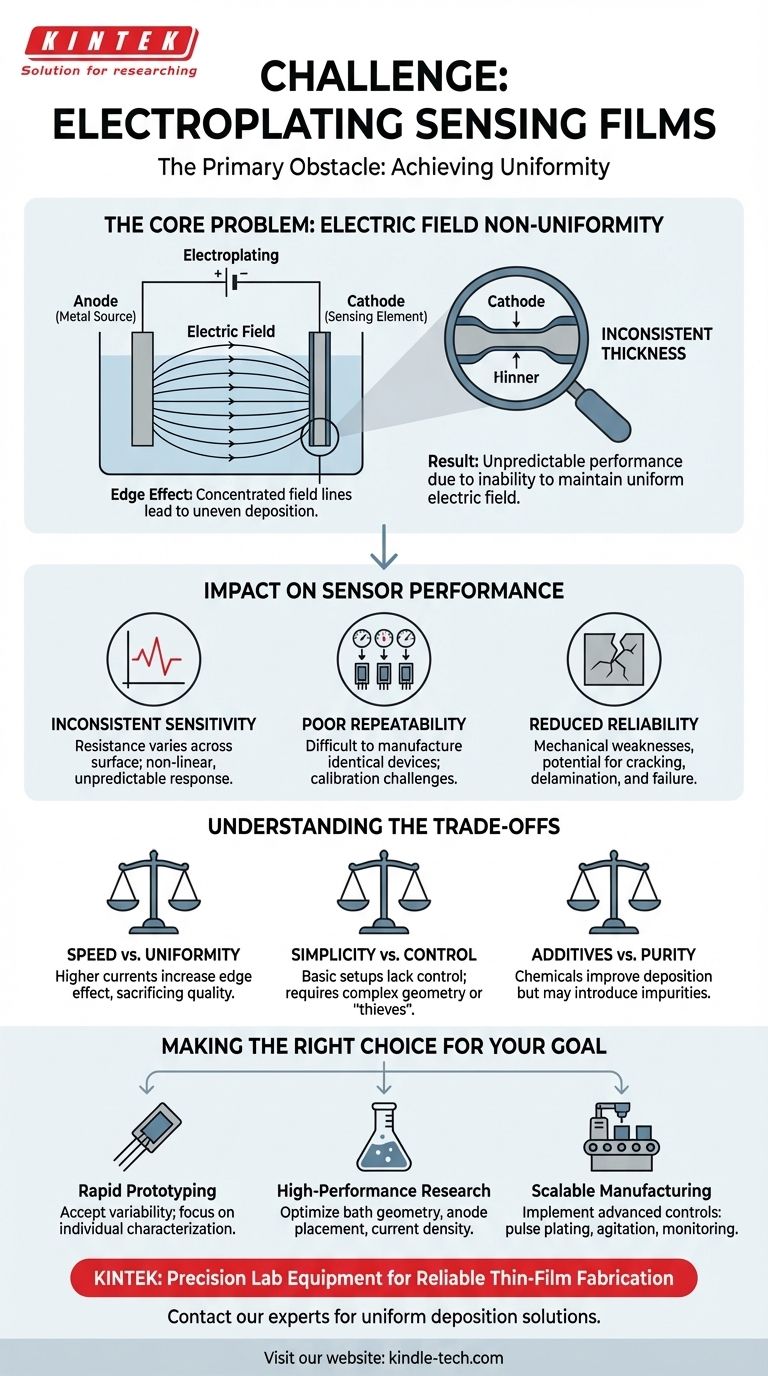

Un défi majeur dans la fabrication de films de détection par galvanoplastie est la variabilité inhérente au processus de dépôt lui-même. Cette variabilité découle de la difficulté à obtenir un champ électrique parfaitement uniforme dans le bain de placage, ce qui peut entraîner des films d'épaisseur incohérente et, par conséquent, des performances imprévisibles.

Le problème principal n'est pas simplement d'atteindre une épaisseur cible, mais de s'assurer que cette épaisseur est parfaitement uniforme sur toute la surface active du capteur. Ce manque d'uniformité est une source fondamentale de sensibilité incohérente et de faible répétabilité d'un appareil à l'autre.

Le problème central : la non-uniformité du champ électrique

La galvanoplastie est une technique puissante pour créer des films métalliques minces, mais son succès dépend d'un contrôle précis de l'environnement électrochimique. La distribution du champ électrique est le facteur le plus critique.

Comment fonctionne la galvanoplastie

En substance, la galvanoplastie utilise un courant électrique pour réduire les ions métalliques dissous d'une solution (l'électrolyte), les faisant former un film mince et solide sur la surface d'un objet conducteur (la cathode). La vitesse et l'emplacement de ce dépôt sont directement contrôlés par le champ électrique.

La source de variation

La distribution du champ électrique est rarement uniforme. Elle est très sensible à la configuration physique du bain de galvanoplastie.

La géométrie du bain et le placement relatif de l'anode (la source métallique) et de la cathode (l'élément de détection en cours de revêtement) créent des variations naturelles de la densité de courant.

L'« effet de bord »

Une manifestation courante de cela est l'« effet de bord ». Les lignes de champ électrique ont tendance à se concentrer aux coins et aux bords vifs de la cathode. Cela conduit à une densité de courant plus élevée dans ces zones, ce qui fait que le film s'épaissit aux bords et s'amincit vers le centre.

L'impact sur les performances des films de détection

Pour un capteur, où la cohérence est primordiale, cette non-uniformité n'est pas une imperfection mineure, c'est un défaut critique qui affecte directement la fonction.

Sensibilité incohérente

Les performances de nombreux capteurs – qu'ils détectent des produits chimiques, la pression ou la température – dépendent des propriétés physiques du film de détection, telles que sa résistance électrique. Si l'épaisseur du film varie, sa résistance variera également sur sa surface, ce qui entraînera une réponse imprévisible et non linéaire.

Faible répétabilité

Cette variabilité du processus rend extrêmement difficile la fabrication de plusieurs capteurs qui se comportent de manière identique. Si un capteur a un film plus épais qu'un autre, il aura une lecture de base et une sensibilité différentes, ce qui crée des défis importants pour l'étalonnage et la production à l'échelle commerciale.

Fiabilité réduite

Une épaisseur de film incohérente peut également créer des faiblesses mécaniques. Les sections plus minces peuvent être plus sensibles à l'usure, à la corrosion ou à la défaillance électrique. Inversement, les sections trop épaisses peuvent développer des contraintes internes qui entraînent la fissuration ou le délaminage du film du substrat au fil du temps.

Comprendre les compromis

L'atténuation de ces problèmes implique de naviguer dans une série de compromis techniques. Il n'y a pas de solution "parfaite" unique, seulement la meilleure approche pour un objectif spécifique.

Vitesse vs. Uniformité

Tenter d'accélérer le dépôt en augmentant le courant électrique aggrave souvent la non-uniformité. Des courants plus élevés amplifient l'effet de bord, sacrifiant la qualité du film pour une production plus rapide.

Simplicité vs. Contrôle

Une configuration de bécher de base est simple et peu coûteuse, mais offre presque aucun contrôle sur la distribution du champ. Obtenir une plus grande uniformité nécessite des solutions plus complexes et coûteuses, telles que l'utilisation d'anodes de forme spéciale ou l'ajout de "voleurs" (cathodes factices) pour détourner le courant des zones à haute densité.

Additifs vs. Pureté

Des additifs chimiques peuvent être introduits dans le bain de placage pour favoriser un dépôt plus uniforme. Cependant, ces additifs peuvent parfois se codéposer dans le film, introduisant des impuretés qui peuvent altérer ses propriétés de détection souhaitées.

Faire le bon choix pour votre objectif

Le contrôle de la variabilité du dépôt est la clé pour fabriquer des capteurs fiables et reproductibles. Votre stratégie pour la gérer doit dépendre de votre objectif ultime.

- Si votre objectif principal est le prototypage rapide : Acceptez un certain niveau de variabilité et concentrez-vous sur la caractérisation individuelle de chaque capteur, mais comprenez que les résultats peuvent ne pas être facilement reproductibles.

- Si votre objectif principal est la recherche de haute performance : Investissez du temps dans l'optimisation de la géométrie du bain, du placement des anodes et de la densité de courant pour minimiser l'effet de bord et améliorer la qualité du film.

- Si votre objectif principal est la fabrication évolutive : Mettez en œuvre des contrôles de processus avancés, tels que le placage pulsé, l'agitation du bain ou la surveillance in situ, pour assurer un rendement élevé et une cohérence d'un lot à l'autre.

En fin de compte, maîtriser le processus de galvanoplastie le transforme d'une source de variabilité en un outil puissant pour l'ingénierie de capteurs de précision.

Tableau récapitulatif :

| Défi | Cause | Impact sur le capteur |

|---|---|---|

| Épaisseur de film incohérente | Champ électrique non uniforme, effet de bord | Sensibilité imprévisible, faible répétabilité |

| Faible répétabilité d'un appareil à l'autre | Variabilité du processus entre les lots | Étalonnage difficile, faible rendement de fabrication |

| Fiabilité réduite | Faiblesses mécaniques dues aux variations d'épaisseur | Potentiel de fissuration, de délaminage ou de défaillance prématurée |

Vous rencontrez des problèmes de performance de capteur en raison d'une galvanoplastie incohérente ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la fabrication fiable de films minces. Nos experts peuvent vous aider à sélectionner les bons outils pour obtenir le dépôt uniforme requis pour des capteurs performants et reproductibles. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et améliorer le contrôle de votre processus.

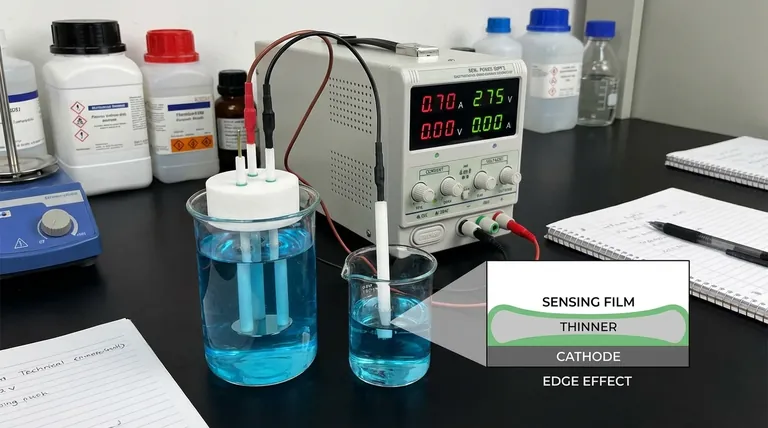

Guide Visuel

Produits associés

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque d'or

Les gens demandent aussi

- Comment nettoyer une électrode en fil/tige de platine avant utilisation ? Un guide pour des données électrochimiques fiables

- Quelles sont les spécifications de l'électrode fonctionnelle Platine-Titane ? Maximiser les performances électrochimiques

- Quelle est la différence entre RDE et RRDE ? Débloquez l'analyse électrochimique avancée des réactions

- Qu'est-ce que la méthode de l'électrode à disque rotatif et annulaire ? Débloquez l'analyse des réactions en temps réel

- Qu'est-ce que le RRDE en électrochimie ? Débloquez des voies de réaction détaillées grâce à l'analyse à double électrode