L'erreur la plus courante et la plus critique dans l'analyse granulométrique par tamisage est un échantillonnage ou une préparation d'échantillon inappropriés. L'utilisation d'un échantillon non représentatif de l'ensemble du matériau en vrac, ou l'omission de sécher correctement les particules avant le test, introduira des inexactitudes fondamentales qui rendront la distribution granulométrique finale dénuée de sens, quelle que soit la qualité de l'exécution du reste de la procédure.

L'analyse granulométrique par tamisage est un processus où le résultat final n'est aussi solide que son maillon le plus faible. Bien que beaucoup se concentrent sur l'étape de tamisage mécanique, les erreurs les plus importantes sont souvent introduites avant même le début du test par un échantillonnage médiocre et un conditionnement inadéquat de l'échantillon.

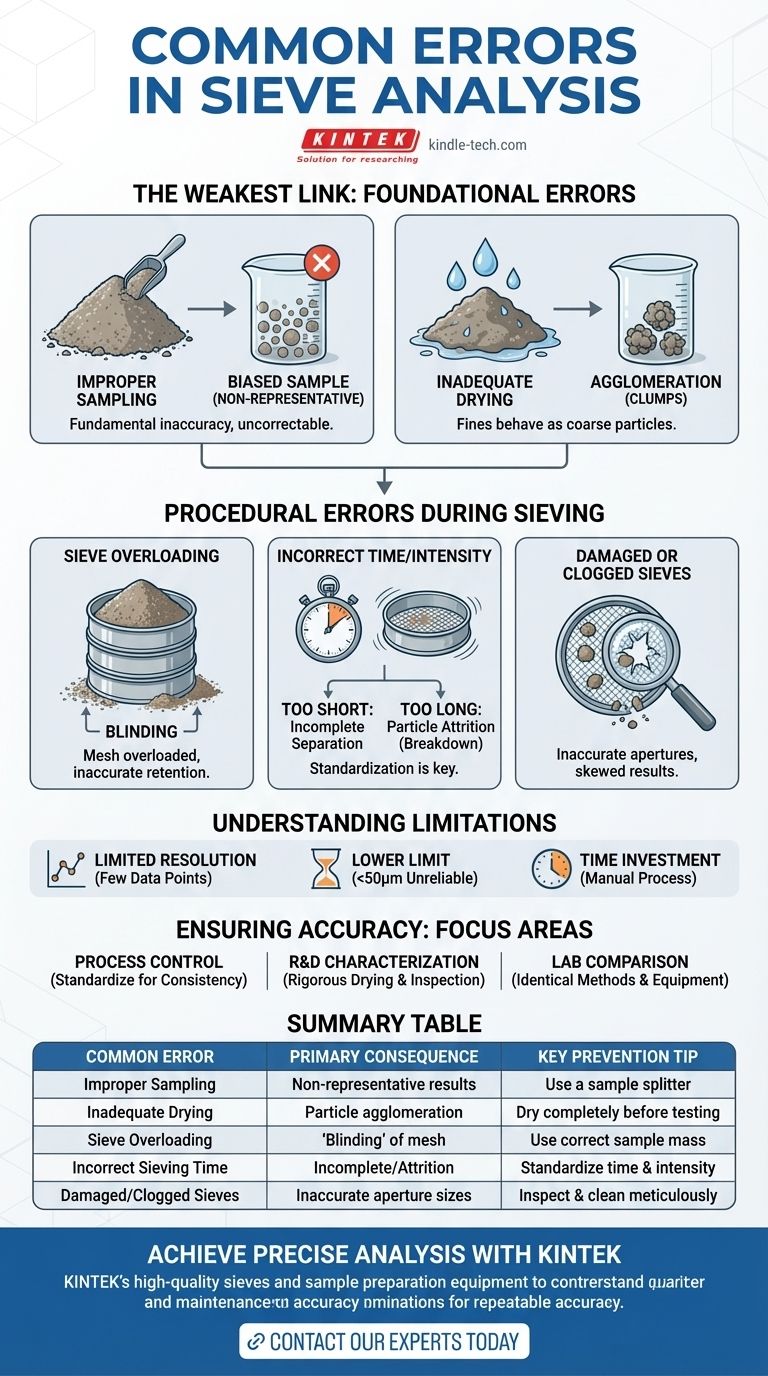

Erreurs fondamentales : Là où l'analyse échoue avant de commencer

L'intégrité de votre analyse entière est déterminée par la qualité du matériau que vous testez. Les erreurs commises à ce stade initial ne peuvent pas être corrigées plus tard dans le processus.

Le rôle critique de l'échantillonnage représentatif

Un petit échantillon est utilisé pour caractériser un lot de matériau beaucoup plus grand. Si cet échantillon n'est pas une véritable représentation de l'ensemble, l'analyse est fondamentalement erronée.

Par exemple, prélever un échantillon uniquement sur le dessus d'un conteneur peut entraîner un biais vers des particules plus fines ou plus grossières qui se sont séparées pendant le transport ou le stockage. Des techniques d'échantillonnage appropriées, comme l'utilisation d'un diviseur d'échantillon ou le quartage, sont essentielles.

L'impact de l'humidité et de l'agglomération

L'analyse granulométrique par tamisage repose sur des particules individuelles qui traversent des ouvertures. Si l'échantillon est humide, les particules fines vont s'agglomérer, ou s'amalgamer.

Ces agglomérats se comporteront comme des particules plus grosses, ne passant pas à travers les tamis qu'elles auraient autrement traversés. Cela fausse les résultats, indiquant une distribution granulométrique plus grossière que celle réellement présente. Un séchage approprié n'est donc pas une étape facultative ; il est obligatoire pour la précision.

Erreurs pendant la procédure de tamisage

Une fois que vous avez un bon échantillon, des erreurs de procédure pendant la séparation mécanique peuvent toujours invalider vos résultats.

Surcharge du tamis

Placer trop de matériau d'échantillon sur le tamis supérieur est une erreur fréquente. Cela surcharge les surfaces du maillage, empêchant les particules d'avoir une chance équitable de passer à travers les ouvertures.

Cet effet de "colmatage" provoque un embouteillage sur le maillage du tamis, entraînant une quantité artificiellement élevée de matériau retenu sur les tamis supérieurs.

Temps ou intensité de tamisage incorrects

La durée et l'énergie de l'agitation sont des variables critiques.

Un temps trop court entraînera une séparation incomplète, laissant des particules fines sur les tamis supérieurs. Un temps trop long, surtout avec des matériaux friables (cassants), peut provoquer une attrition des particules, où les particules se décomposent et génèrent plus de fines, faussant la distribution vers des tailles plus petites.

Tamis endommagés ou bouchés

La précision de l'analyse est directement liée à la taille précise des ouvertures du maillage du tamis. Des cadres bosselés, des fils étirés ou un maillage déchiré produiront des résultats incorrects.

De même, ne pas nettoyer correctement les tamis après utilisation peut laisser des particules logées dans le maillage, réduisant ainsi efficacement la surface ouverte et empêchant une séparation correcte lors du test suivant.

Comprendre les limites inhérentes

Au-delà des erreurs directes, vous devez être conscient des limites inhérentes à la méthode. Confondre celles-ci avec des défauts de procédure peut conduire à une mauvaise interprétation des données.

Résolution de taille limitée

Une colonne de tamis standard utilise généralement un maximum de huit tamis. Cela signifie que votre courbe de distribution granulométrique entière est basée sur seulement une poignée de points de données, offrant une vue à basse résolution de la distribution.

Limite inférieure de taille de particule

L'analyse granulométrique par tamisage devient peu fiable pour les particules plus petites qu'environ 50 micromètres (µm). À cette échelle, des forces comme l'électricité statique et la cohésion font que les particules fines collent les unes aux autres et au maillage du tamis, empêchant une séparation efficace par gravité.

L'investissement en temps

Une analyse granulométrique par tamisage appropriée, incluant le séchage, la pesée, le tamisage et la nouvelle pesée, est un processus manuel chronophage. Cela peut être une limitation pratique significative dans les environnements de contrôle qualité à haut débit.

Assurer des résultats d'analyse granulométrique par tamisage précis

Pour obtenir des données fiables, vous devez passer de la simple exécution des étapes à la garantie de l'intégrité de chaque étape.

- Si votre objectif principal est le contrôle des processus et la cohérence : Standardisez avant tout votre technique d'échantillonnage et votre temps/intensité de tamisage pour garantir la répétabilité de vos résultats au quotidien.

- Si votre objectif principal est la caractérisation des matériaux pour la R&D : Portez une attention rigoureuse au séchage des échantillons et inspectez vos tamis pour détecter tout dommage avant chaque utilisation afin de garantir une précision absolue.

- Si vous comparez les résultats avec un autre laboratoire ou un fournisseur : Assurez-vous que les deux parties utilisent exactement la même méthode standard (par exemple, ASTM, ISO), y compris une colonne de tamis identique, une masse d'échantillon et un temps de tamisage.

En traitant l'analyse granulométrique par tamisage comme un processus méticuleux et multi-étapes, vous la transformez d'une simple tâche mécanique en un outil analytique fiable.

Tableau récapitulatif :

| Erreur courante | Conséquence principale | Conseil de prévention clé |

|---|---|---|

| Échantillonnage incorrect | Résultats non représentatifs | Utiliser un diviseur d'échantillon ou la méthode du quartage |

| Séchage insuffisant | Agglomération des particules, fines signalées comme grossières | Sécher complètement l'échantillon avant le test |

| Surcharge du tamis | « Colmatage » du maillage, séparation incomplète | Utiliser la masse d'échantillon correcte pour la taille du tamis |

| Temps de tamisage incorrect | Séparation incomplète ou attrition des particules | Standardiser le temps et l'intensité par matériau |

| Tamis endommagés/bouchés | Tailles d'ouverture imprécises, résultats faussés | Inspecter et nettoyer méticuleusement les tamis après chaque utilisation |

Obtenez une analyse granulométrique précise et fiable avec KINTEK.

Des résultats d'analyse granulométrique par tamisage incohérents peuvent entraîner des erreurs de production coûteuses et des problèmes de contrôle qualité. KINTEK est spécialisé dans les tamis de laboratoire de haute qualité, les équipements de préparation d'échantillons et les consommables conçus pour éliminer les erreurs courantes mises en évidence dans cet article. Nos produits garantissent que votre échantillonnage est représentatif, que vos tamis sont en parfait état et que l'ensemble de votre processus est standardisé pour une précision reproductible.

Laissez-nous vous aider à renforcer les maillons les plus faibles de votre processus analytique. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire et trouver l'équipement adapté pour garantir l'intégrité de vos données d'analyse granulométrique par tamisage.

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Machine de tamisage vibrant tridimensionnel humide de laboratoire

Les gens demandent aussi

- Pourquoi un système de tamisage de précision de 250 mailles est-il requis pour la zircone sulfatée ? Améliorer les performances du catalyseur

- À quelle gamme de taille de particules l'analyse par tamisage s'applique-t-elle ? Maîtrisez la norme de 25 microns à 1 mm

- Quel est le but de l'utilisation de tamis à large ouverture ? Optimiser le prétraitement des déchets de jardin pour des granulés de qualité

- Quelle est l'importance de l'utilisation d'un tamis standard avant le frittage des nanopoudres de CaF2 ? Assurer la clarté optique

- À quoi sert la méthode de tamisage ? De la séparation de base à l'analyse précise des particules

- Qu'est-ce que l'utilisation d'un tamis pour séparer un solide d'un liquide ? Un guide simple de la séparation mécanique

- Pourquoi un tamis standard de 150 mailles est-il essentiel pour la préparation de catalyseurs céramiques en nid d'abeille Mn-Ce/Al2O3 ?

- Quelles sont les utilisations des tamis en laboratoire ? Maîtriser la granulométrie pour la qualité et la performance