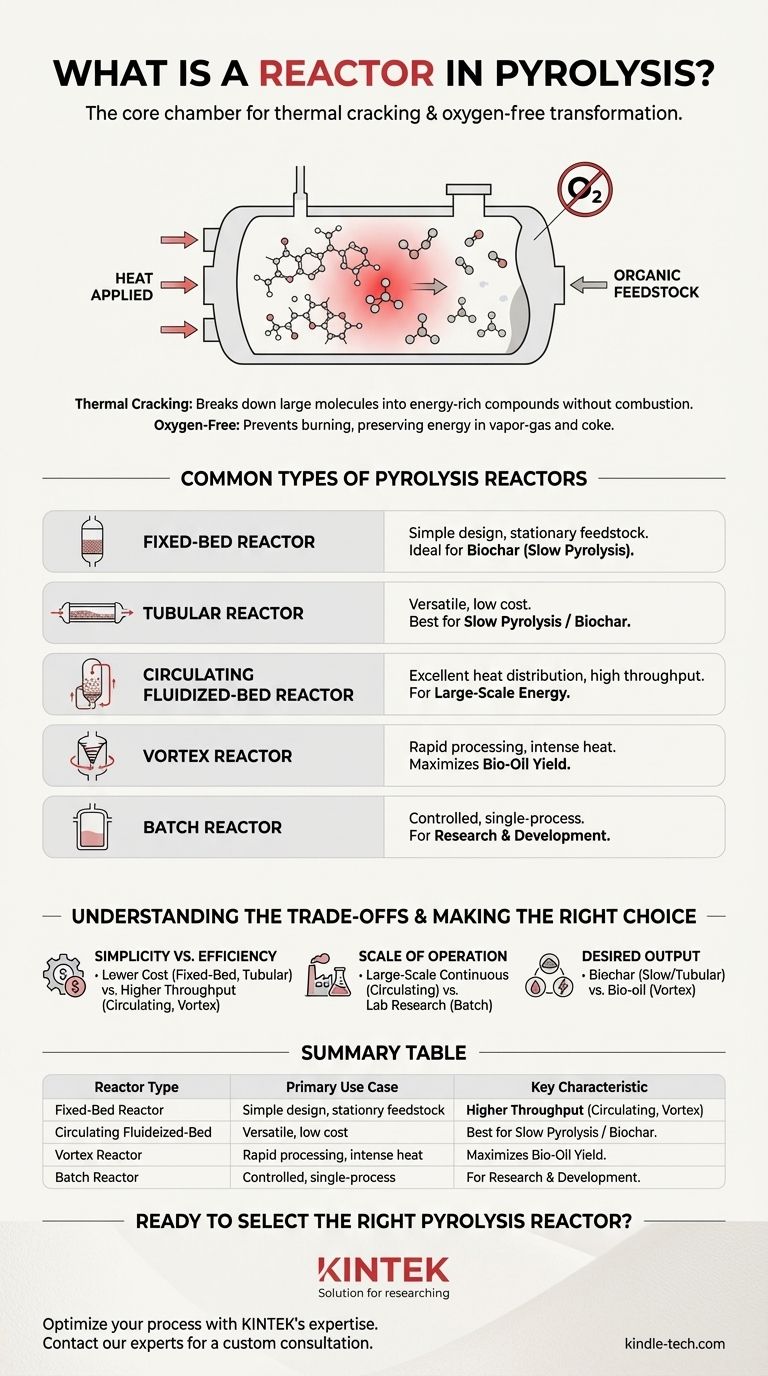

Dans un système de pyrolyse, le réacteur est la chambre centrale où se produit la transformation fondamentale. C'est une enceinte hautement contrôlée et exempte d'oxygène où la chaleur est appliquée à la matière première organique. Ce processus, connu sous le nom de craquage thermique, décompose les grosses molécules organiques complexes en composés plus petits et riches en énergie sans leur permettre de brûler.

Un réacteur de pyrolyse n'est pas seulement un conteneur ; c'est un environnement précisément conçu pour déconstruire les matériaux à l'aide de la chaleur. La conception spécifique du réacteur est le facteur le plus critique déterminant la vitesse, l'efficacité et les produits finaux de l'ensemble du processus de pyrolyse.

La fonction principale d'un réacteur de pyrolyse

Au cœur de son fonctionnement, un réacteur de pyrolyse gère une réaction chimique dans des conditions spécifiques. Sa conception est entièrement axée sur l'optimisation de cette transformation pour un résultat souhaité.

Le principe du craquage thermique

Le travail principal du réacteur est de faciliter le craquage thermique. L'énergie thermique est transférée à la matière première, provoquant la vibration et la rupture des longues chaînes de molécules organiques en molécules plus petites et plus précieuses.

Cela se produit sans combustion car le réacteur est scellé pour exclure l'oxygène.

Le rôle critique d'un environnement sans oxygène

Empêcher l'oxygène de pénétrer dans le réacteur est essentiel. En présence d'oxygène, la matière première brûlerait simplement (combustion), libérant la majeure partie de son énergie sous forme de chaleur et de CO₂.

En excluant l'oxygène, le réacteur force le matériau à se décomposer, préservant l'énergie chimique dans de nouveaux produits tels qu'un mélange vapeur-gaz et du coke solide (biochar).

Types courants de réacteurs de pyrolyse

Les conceptions de réacteurs varient considérablement en fonction de la manière dont ils traitent la matière première et transfèrent la chaleur. Le choix du réacteur a un impact direct sur l'efficacité du processus et le type de produits générés.

Réacteur à lit fixe

Ce réacteur présente une conception simple où la matière première est placée sur un « lit » stationnaire. La chaleur est appliquée de l'extérieur et diffuse à travers les parois du récipient dans le matériau.

Il est simple et ne nécessite pas de dynamique des fluides complexe, ce qui en fait un choix fiable pour certaines applications.

Réacteur tubulaire

Un réacteur tubulaire est apprécié pour sa conception simple et ses coûts opérationnels relativement faibles. Il est très polyvalent et peut effectuer une pyrolyse lente, rapide ou éclair.

Cependant, il est mieux adapté à la pyrolyse lente, un processus qui maximise la production de biochar. Il peut fonctionner selon les principes du lit fixe ou du lit fluidisé.

Réacteur à lit fluidisé circulant

Cette conception avancée utilise un gaz fluidisant (comme la vapeur ou l'azote) pour que la matière première solide se comporte comme un fluide.

Le matériau chauffé circule continuellement dans le réacteur, assurant une excellente répartition de la chaleur. Cette technologie est largement utilisée pour la production d'énergie renouvelable à grande échelle.

Réacteur à vortex

Également connu sous le nom de réacteur à vortex gaz/solide (GSVR), ce design utilise un lit rotatif, souvent entraîné par un système centrifuge, dans un environnement de gaz inerte.

Le mouvement rapide crée un excellent mélange et transfert de chaleur, le rendant très efficace pour convertir la biomasse en huile de biomasse et en biochar.

Réacteur discontinu (Batch)

Un réacteur discontinu traite une seule quantité fixe de matière première à la fois. Il n'est pas conçu pour une production industrielle continue.

Au lieu de cela, son utilisation principale se situe dans les laboratoires pour la recherche, en particulier pour étudier la stabilité énergétique et les caractéristiques des réactions pyrolytiques.

Comprendre les compromis

Aucune conception de réacteur n'est universellement supérieure. Le choix optimal dépend d'un équilibre entre le coût, l'efficacité, la matière première et le rendement souhaité.

Simplicité contre efficacité

Les conceptions plus simples comme les réacteurs à lit fixe et tubulaires ont des coûts de construction et d'exploitation plus faibles. Cependant, leur transfert de chaleur est souvent moins efficace que celui des systèmes plus complexes.

Inversement, les réacteurs à circulation et à vortex offrent une distribution de chaleur supérieure et un débit accru, mais s'accompagnent d'une complexité mécanique et d'un coût accrus.

Échelle d'opération

L'échelle prévue est un facteur critique. Un réacteur discontinu est parfait pour la recherche et le développement mais peu pratique pour la production industrielle.

Les réacteurs à lit fluidisé circulant, en revanche, sont spécifiquement conçus pour le traitement continu à grande échelle nécessaire à la production commerciale d'électricité.

Rendement souhaité

La conception du réacteur influence directement les produits finaux. Un processus lent dans un réacteur tubulaire est idéal si l'objectif est de maximiser le biochar solide.

Si l'objectif principal est l'huile de biomasse liquide, le transfert de chaleur rapide et les temps de résidence courts d'un réacteur à vortex sont souvent préférés.

Faire le bon choix pour votre application

La sélection du réacteur approprié nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est le traitement à faible coût pour la production de biochar : Un réacteur tubulaire ou à lit fixe offre une solution simple et rentable bien adaptée à la pyrolyse lente.

- Si votre objectif principal est la production d'énergie efficace à grande échelle : Un réacteur à lit fluidisé circulant offre le débit élevé et l'excellente répartition de la chaleur nécessaires aux applications commerciales.

- Si votre objectif principal est de maximiser l'huile de biomasse à partir de la biomasse : Un réacteur à vortex offre le traitement rapide et le transfert de chaleur intense nécessaires pour favoriser la production de carburants liquides.

- Si votre objectif principal est la recherche et l'analyse de processus : Un réacteur discontinu fournit l'environnement contrôlé à petite échelle essentiel à une investigation scientifique détaillée.

En fin de compte, comprendre la conception du réacteur est la clé pour contrôler le processus de pyrolyse et atteindre vos objectifs spécifiques en matière de matériaux ou d'énergie.

Tableau récapitulatif :

| Type de réacteur | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Lit fixe | Pyrolyse lente / Biochar | Conception simple et peu coûteuse |

| Tubulaire | Pyrolyse lente / Biochar | Fonctionnement polyvalent et fiable |

| Lit fluidisé circulant | Production d'énergie à grande échelle | Excellente répartition de la chaleur, débit élevé |

| Vortex | Maximisation du rendement en huile de biomasse | Traitement rapide, transfert de chaleur intense |

| Discontinu (Batch) | Recherche et développement | Environnement contrôlé à petite échelle |

Prêt à choisir le bon réacteur de pyrolyse pour vos objectifs spécifiques ?

Le choix du réacteur est la décision la plus critique dans la conception d'un système de pyrolyse efficace. Que votre intérêt se porte sur la production de biochar, le rendement en huile de biomasse ou la production d'énergie à grande échelle, l'expertise de KINTEK en matière d'équipement de laboratoire et industriel peut vous aider à optimiser votre processus.

Nous fournissons la technologie et les consommables pour soutenir votre R&D et votre mise à l'échelle de la pyrolyse. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution adaptée à votre laboratoire ou à vos besoins de production.

Obtenir une consultation personnalisée

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables