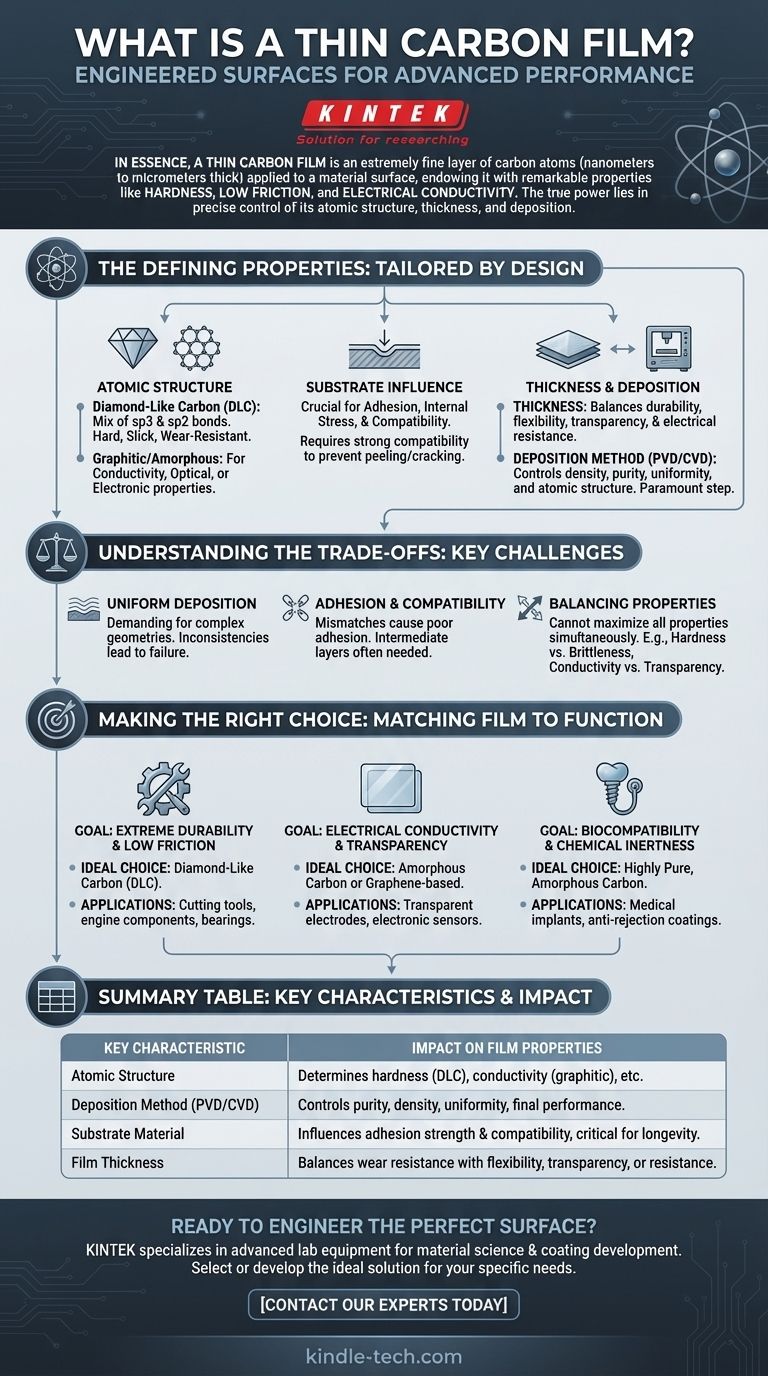

Essentiellement, un film mince de carbone est une couche extrêmement fine d'atomes de carbone, souvent épaisse de quelques nanomètres à quelques micromètres, appliquée sur la surface d'un matériau. Ces films sont conçus pour conférer leurs propriétés remarquables — telles qu'une dureté extrême, une faible friction et une conductivité électrique — au matériau sous-jacent, ou substrat.

Le véritable pouvoir d'un film mince de carbone réside non pas dans le carbone lui-même, mais dans le contrôle précis de sa structure atomique, de son épaisseur et de sa méthode de dépôt. Ces facteurs permettent à un seul élément, le carbone, de produire une vaste gamme de films aux propriétés adaptées pour des applications mécaniques, électroniques ou chimiques spécifiques.

Les propriétés définissant un film mince de carbone

Les caractéristiques d'un film mince de carbone ne sont pas monolithiques. Elles sont le résultat direct de la manière dont le film est construit au niveau atomique et de son interaction avec la surface qu'il protège.

Le rôle de la structure atomique

La polyvalence du carbone provient de sa capacité à former différentes liaisons atomiques, créant des matériaux aux propriétés très différentes. Ceci est le plus évident dans les films minces.

Les films de carbone diamanté (DLC), par exemple, présentent un mélange de liaisons diamant (sp3) et graphite (sp2), créant un film incroyablement dur, lisse et résistant à l'usure.

En revanche, d'autres films peuvent être principalement graphitiques pour la conductivité ou entièrement amorphes (dépourvus de structure cristalline) pour des propriétés optiques ou électroniques uniques.

L'influence du substrat

Le matériau sur lequel le film est déposé joue un rôle essentiel. Le substrat influence l'adhérence du film, sa contrainte interne et même sa structure atomique finale.

Un revêtement réussi nécessite une forte compatibilité entre le film et la surface pour garantir qu'il ne s'écaille pas, ne se fissure pas ou ne se délaminera pas sous la contrainte opérationnelle.

Le facteur critique de l'épaisseur

L'épaisseur du film est un paramètre d'ingénierie clé. Elle a un impact direct sur sa durabilité mécanique, sa transparence optique et sa résistance électrique.

Un film plus épais pourrait offrir plus de résistance à l'usure, mais pourrait être moins flexible ou transparent. L'épaisseur précise est soigneusement choisie pour répondre aux exigences de l'application.

L'importance de la méthode de dépôt

La technique utilisée pour appliquer le film — telle que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) — est primordiale.

La méthode de dépôt contrôle la densité, la pureté, l'uniformité et la structure atomique du film. C'est sans doute l'étape la plus critique pour définir les caractéristiques de performance finales du film.

Comprendre les compromis

Bien que puissants, les films minces de carbone ne sont pas une solution universelle. Leur application nécessite un examen attentif des principaux défis d'ingénierie.

Le défi du dépôt uniforme

Créer un film parfaitement uniforme, surtout sur des géométries complexes, est techniquement exigeant. Cela nécessite des équipements sophistiqués et des environnements sous vide hautement contrôlés.

Toute incohérence dans l'épaisseur ou la structure peut devenir des points de défaillance, compromettant l'ensemble du composant.

Adhérence et compatibilité du substrat

Obtenir une liaison forte et permanente entre le film de carbone et le substrat est un obstacle important.

Les désaccords dans la dilatation thermique ou l'incompatibilité chimique peuvent entraîner une mauvaise adhérence, rendant le revêtement inefficace. Souvent, des couches de liaison intermédiaires sont nécessaires pour assurer une connexion robuste.

Équilibrer les propriétés concurrentes

Vous ne pouvez souvent pas maximiser toutes les propriétés souhaitables simultanément. Un film optimisé pour une dureté extrême pourrait être plus cassant.

De même, augmenter la conductivité électrique pourrait se faire au détriment de la transparence optique. Les ingénieurs doivent équilibrer ces exigences concurrentes en fonction de l'objectif principal de l'application.

Faire le bon choix pour votre objectif

La sélection du type de film de carbone correct dépend entièrement du problème que vous devez résoudre. Les propriétés du film doivent correspondre précisément à la fonction prévue.

- Si votre objectif principal est une durabilité extrême et une faible friction : Un film de carbone diamanté (DLC) est le choix idéal pour protéger les outils de coupe, les composants de moteur ou les roulements.

- Si votre objectif principal est la conductivité électrique et la transparence : Un film de carbone amorphe ou à base de graphène est mieux adapté aux électrodes transparentes dans les écrans ou les capteurs électroniques.

- Si votre objectif principal est la biocompatibilité et l'inertie chimique : Un revêtement de carbone amorphe de haute pureté est nécessaire pour les implants médicaux afin de prévenir le rejet et l'usure.

En fin de compte, un film mince de carbone est mieux compris comme une surface hautement usinée, et non comme une simple couche de matériau.

Tableau récapitulatif :

| Caractéristique clé | Impact sur les propriétés du film |

|---|---|

| Structure atomique | Détermine la dureté (DLC), la conductivité (graphitique) ou d'autres traits uniques. |

| Méthode de dépôt (PVD/CVD) | Contrôle la pureté, la densité, l'uniformité du film et la performance finale. |

| Matériau du substrat | Influence la force d'adhérence et la compatibilité, essentielle pour la longévité. |

| Épaisseur du film | Équilibre la résistance à l'usure avec la flexibilité, la transparence ou la résistance électrique. |

Prêt à concevoir la surface parfaite pour votre application ?

Le bon film mince de carbone peut améliorer considérablement la durabilité, la performance et la fonctionnalité de votre produit. KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux et le développement de revêtements. Notre expertise peut vous aider à sélectionner ou à développer la solution de revêtement idéale pour vos besoins spécifiques, que ce soit pour des outils de coupe, des composants électroniques ou des dispositifs médicaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire dans la technologie des films minces.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Comment les films minces sont-ils fabriqués ? Un guide des méthodes de dépôt physique et chimique

- Quel rôle joue un système CVD sous vide dans l'encapsulation des implants neuronaux en Parylene C ? Obtenir un blindage biologique de haute pureté

- Qu'est-ce que le processus CVD du carbure de silicium ? Atteignez une pureté inégalée pour les applications exigeantes

- Qu'est-ce que le dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité de couche mince supérieure

- Quel est l'effet des films minces ? Transformez les surfaces des matériaux avec des revêtements avancés

- Qu'est-ce que le processus CVD dans les semi-conducteurs ? Un guide pour fabriquer des micropuces à partir de gaz

- Qu'est-ce que le dépôt de couches minces dans la fabrication de circuits intégrés ? Construire les couches de base de votre microcircuit

- Qu'est-ce que le CVD activé thermiquement ? Le guide ultime pour le dépôt de couches minces de haute qualité