En bref, un attriteur est un broyeur à haute énergie utilisé pour réduire la taille des particules dans une suspension jusqu'à la gamme sub-micronique ou même nanométrique. Il est également utilisé pour créer des dispersions extrêmement fines et stables. Contrairement à un broyeur à boulets traditionnel qui culbute, un attriteur utilise un arbre interne rotatif avec des bras pour agiter vigoureusement le milieu de broyage, ce qui se traduit par un processus beaucoup plus rapide et plus efficace.

L'objectif principal d'un attriteur n'est pas seulement de broyer des matériaux, mais de le faire avec une vitesse et une énergie exceptionnelles. Cela en fait l'outil préféré pour les applications exigeant des particules ultra-fines et des dispersions très stables, souvent inaccessibles avec des méthodes à faible énergie.

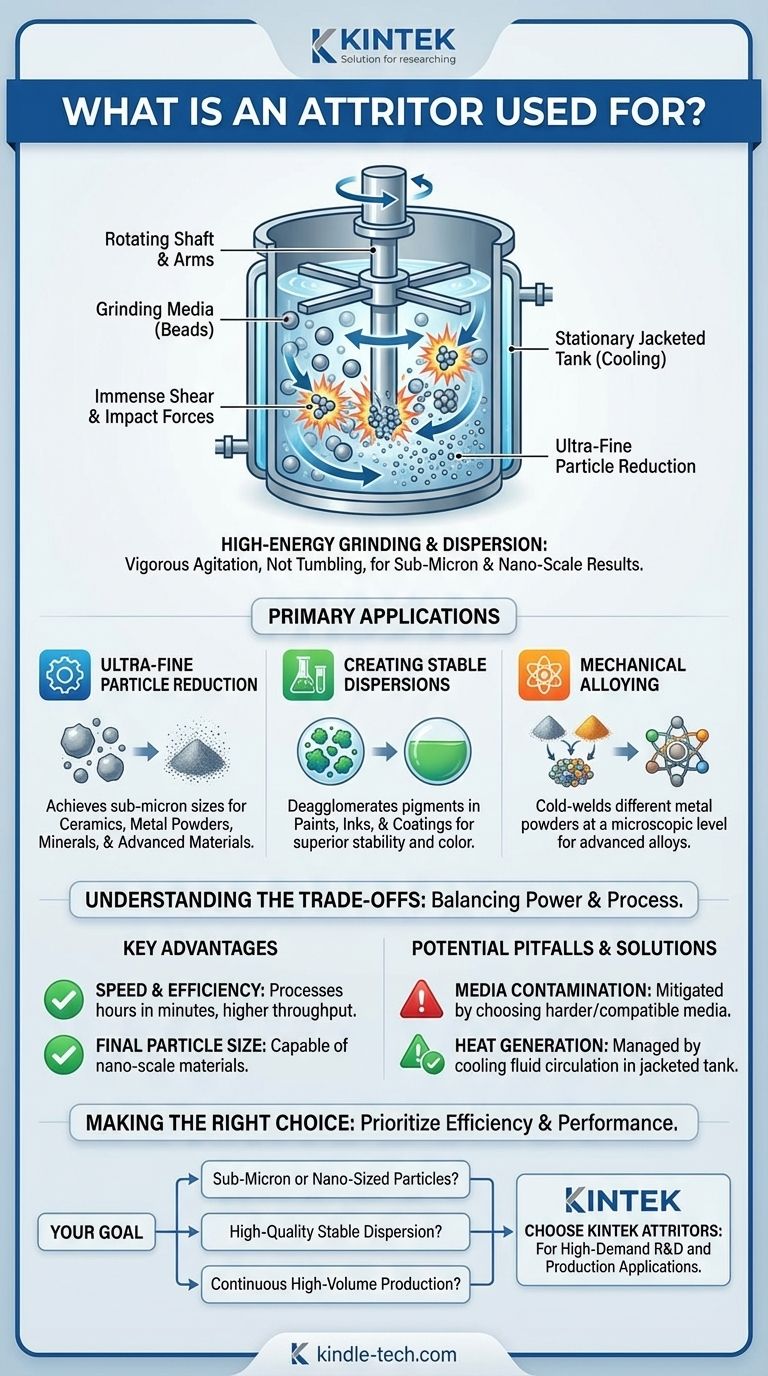

Comment un attriteur réalise un broyage à haute énergie

L'efficacité d'un attriteur réside dans sa conception unique, qui maximise l'énergie transférée au matériau traité. Il est fondamentalement différent d'un simple broyeur à boulets à culbutage.

Les composants principaux

Un attriteur se compose d'une cuve fixe et chemisée remplie de petits milieux de broyage durs (tels que des billes de céramique ou d'acier). À l'intérieur de cette cuve, un arbre central avec plusieurs bras saillants tourne à grande vitesse.

L'action de broyage : cisaillement et impact

Lorsque l'arbre tourne, ses bras agitent le milieu de broyage à grande vitesse. Le matériau, qui est dans une suspension liquide, est pris entre les billes en collision. Cette action crée d'immenses forces de cisaillement et d'impact qui décomposent rapidement les particules et déchirent les agglomérats.

Une analogie simple

Imaginez un mixeur rempli non seulement de liquide, mais aussi de milliers de petites billes lourdes. Lorsque vous l'allumez, les lames (les bras de l'attriteur) ne se contentent pas de remuer le liquide ; elles agitent violemment les billes, qui pulvérisent ensuite tout ce qui est pris entre elles.

Applications principales : des pigments aux alliages avancés

L'environnement à haute énergie à l'intérieur d'un attriteur le rend adapté à une gamme d'applications industrielles et de recherche exigeantes.

Réduction de la taille des particules ultra-fines

C'est l'utilisation la plus courante. Les attriteurs excellent dans le broyage de matériaux jusqu'à un micron ou moins. C'est essentiel pour les industries produisant des céramiques avancées, des poudres métalliques, des minéraux, du soufre pour les produits agricoles et des charges haute performance.

Création de dispersions stables

Pour des produits comme les peintures, les encres et les revêtements, il est essentiel de s'assurer que les particules de pigment sont décomposées et uniformément réparties pour la force de la couleur, la brillance et la stabilité. Le cisaillement élevé d'un attriteur est parfait pour désagglomérer ces poudres fines dans une base liquide.

Alliage mécanique

En science des matériaux, un attriteur peut être utilisé pour l'alliage mécanique. En broyant différentes poudres métalliques ensemble avec une force suffisante, les particules se fracturent et se soudent à froid à plusieurs reprises, créant un véritable alliage au niveau microscopique sans faire fondre les matériaux.

Comprendre les compromis

Bien que puissant, un attriteur n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage clé : vitesse et efficacité

Le principal avantage est la vitesse. Un processus de broyage ou de dispersion qui pourrait prendre 24 heures dans un broyeur à boulets traditionnel peut souvent être achevé en seulement une ou deux heures dans un attriteur. Cela augmente considérablement le débit.

Avantage clé : taille finale des particules

En raison de l'apport d'énergie élevé, les attriteurs peuvent atteindre des tailles de particules beaucoup plus fines que la plupart des autres équipements de broyage, produisant régulièrement des matériaux à l'échelle nanométrique.

Inconvénient potentiel : contamination du milieu

La collision constante et à haute énergie du milieu de broyage provoque l'usure. Au fil du temps, des traces du matériau du milieu peuvent être introduites dans votre produit. Cela peut être atténué en choisissant un matériau de milieu (par exemple, la zircone stabilisée à l'yttria) qui est plus dur que le matériau broyé ou qui est chimiquement acceptable dans le produit final.

Inconvénient potentiel : génération de chaleur

Toute l'énergie introduite dans le broyeur est finalement convertie en chaleur. La cuve fixe et chemisée est une caractéristique essentielle, permettant la circulation d'un fluide de refroidissement (comme l'eau) pour maintenir une température de traitement stable et protéger les matériaux sensibles à la chaleur.

Faire le bon choix pour votre objectif

Le choix de la bonne stratégie de broyage dépend entièrement de votre objectif final. L'attriteur est un outil spécialisé pour les applications à forte demande.

- Si votre objectif principal est le broyage simple à l'échelle du laboratoire de matériaux non critiques : Un broyeur à boulets de base peut être un point de départ plus rentable.

- Si votre objectif principal est d'obtenir des particules sub-microniques ou nanométriques : Un attriteur est l'un des outils les plus efficaces et efficients pour cette tâche.

- Si votre objectif principal est de créer une dispersion stable et de haute qualité pour les peintures ou les encres : L'action de cisaillement élevé d'un attriteur est idéale pour briser les agglomérats tenaces.

- Si votre objectif principal est de produire de grands volumes en continu : Un système d'attriteur continu ou à circulation est conçu spécifiquement pour la fabrication à haut débit.

En fin de compte, choisir un attriteur est une décision visant à privilégier l'efficacité et la capacité à produire des particules extrêmement fines pour les applications haute performance.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Réduction de la taille des particules ultra-fines | Atteint des tailles de particules sub-microniques ou nanométriques pour les céramiques, les poudres métalliques et les minéraux. |

| Création de dispersions stables | Action de cisaillement élevé idéale pour la désagglomération des pigments dans les peintures, les encres et les revêtements. |

| Alliage mécanique | Crée de véritables alliages au niveau microscopique par soudage à froid de différentes poudres métalliques. |

| Vitesse et efficacité | Les processus qui prennent des heures dans un broyeur à boulets sont achevés beaucoup plus rapidement, augmentant le débit. |

Prêt à améliorer les capacités de votre laboratoire avec le broyage à haute énergie ?

Un attriteur de KINTEK est la clé pour débloquer une efficacité supérieure et atteindre les tailles de particules ultra-fines requises pour vos applications haute performance dans les céramiques avancées, les poudres métalliques, les peintures, les encres et la recherche en science des matériaux.

Nos experts vous aideront à sélectionner le système d'attriteur parfait pour atteindre vos objectifs spécifiques, que ce soit pour la R&D ou la production à grand volume.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements de laboratoire peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale

- Qu'est-ce que la maintenance préventive du broyeur à boulets ? Assurer une disponibilité et une fiabilité maximales

- Quelle est la vitesse moyenne d'un broyeur à boulets ? Optimisez le broyage avec les calculs de vitesse critique

- Qu'est-ce qui affecte l'efficacité d'un broyeur à boulets ? Optimisez la vitesse de rotation, les médias et le matériau pour des performances maximales

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté