Une atmosphère inerte décrit un environnement qui a été intentionnellement rendu chimiquement inactif. Dans les contextes de sécurité industrielle et maritime, cela est réalisé en réduisant la teneur en oxygène à 8 % ou moins en volume par l'ajout d'un gaz non réactif, tel que l'azote ou l'argon.

L'objectif principal de la création d'une atmosphère inerte est d'éliminer le risque de réactions chimiques indésirables. En déplaçant les gaz réactifs comme l'oxygène, vous pouvez prévenir les incendies, les explosions ou la dégradation des matériaux sensibles.

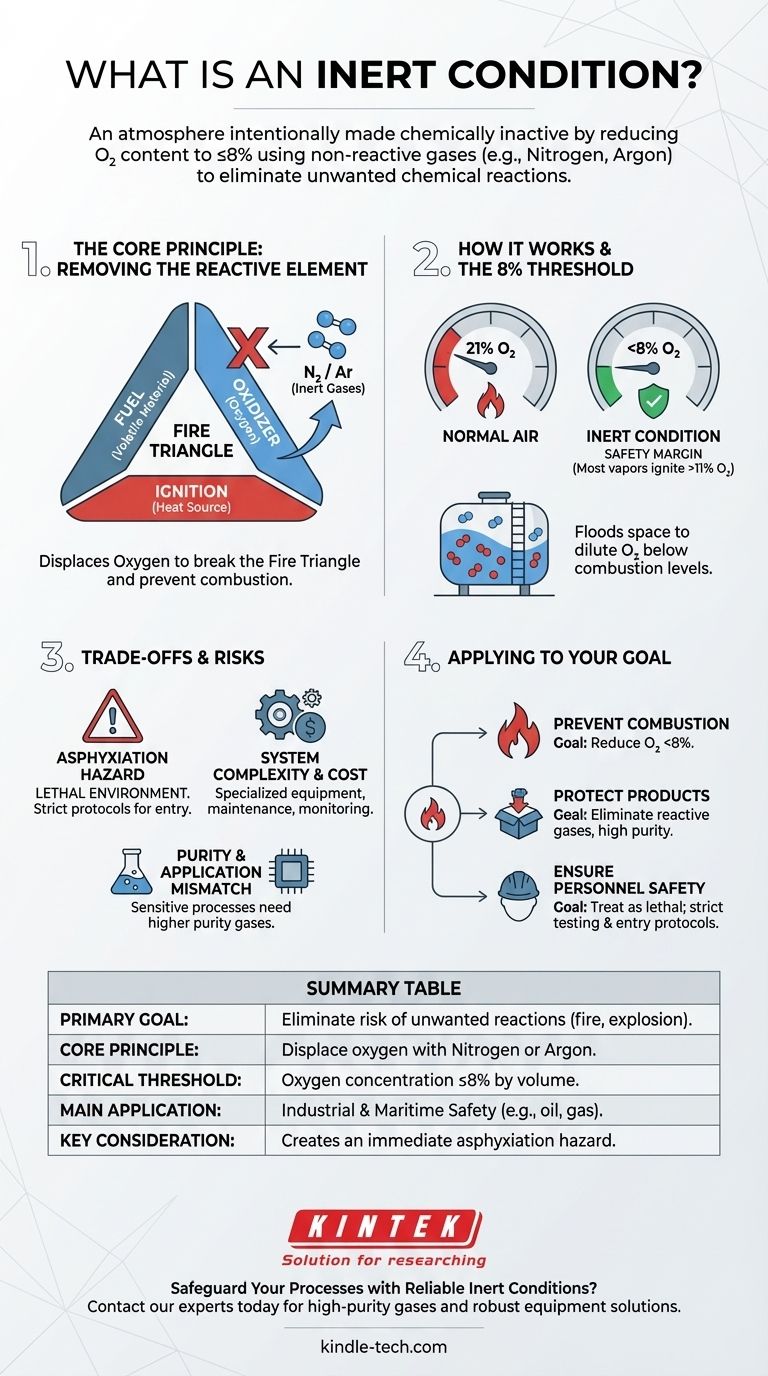

Le principe fondamental : éliminer l'élément réactif

Une atmosphère inerte est fondamentalement une forme de sécurité conçue par l'ingénierie. Elle fonctionne en supprimant l'un des ingrédients clés nécessaires aux réactions chimiques dangereuses, le plus souvent la combustion.

Pourquoi l'oxygène est-il la cible principale ?

De nombreux incidents industriels dangereux, tels que les incendies et les explosions, nécessitent trois éléments : le combustible, une source d'inflammation (chaleur) et un comburant. On appelle souvent cela le triangle du feu.

Bien que le combustible et les sources d'inflammation puissent être gérés, l'oxygène de l'air normal (environ 21 %) est un comburant puissant et facilement disponible. Le moyen le plus efficace de rendre un environnement volatil sûr est de briser le triangle du feu en éliminant l'oxygène.

Comment fonctionnent les gaz inertes

Les gaz inertes, tels que l'azote et l'argon, sont chimiquement stables et ne réagissent pas facilement avec d'autres substances. Ils ne neutralisent pas l'oxygène ; ils le déplacent physiquement.

En inondant un espace clos comme une cuve de stockage avec un gaz inerte, vous diluez la concentration d'oxygène. Une fois que le niveau d'oxygène tombe en dessous du seuil requis pour soutenir la combustion, l'environnement devient inerte.

L'importance du seuil de 8 %

La valeur spécifique de 8 % d'oxygène ou moins est une norme de sécurité essentielle dans de nombreuses industries, en particulier celles qui manipulent des hydrocarbures inflammables comme le pétrole et le gaz.

La plupart des vapeurs d'hydrocarbures ne peuvent pas s'enflammer lorsque la concentration d'oxygène est inférieure à environ 11 %. La limite de 8 % fournit une marge de sécurité cruciale pour tenir compte des imprécisions de mesure ou des petites fluctuations dans l'atmosphère.

Comprendre les compromis et les risques

Bien que la création d'une atmosphère inerte soit une mesure de sécurité puissante, elle introduit ses propres considérations critiques qui doivent être gérées.

Le danger immédiat pour la vie humaine

Le risque le plus important est l'asphyxie. Une atmosphère contenant 8 % d'oxygène ne peut pas subvenir aux besoins de la vie humaine et est considérée comme immédiatement dangereuse.

Tout espace inerte est un danger d'espace confiné. Aucun personnel ne doit jamais pénétrer dans une cuve ou un récipient inerté sans suivre des protocoles de sécurité stricts, qui comprennent une ventilation approfondie de l'espace et la vérification d'un niveau d'oxygène sûr (généralement entre 19,5 % et 23,5 %).

Complexité et coût du système

L'obtention et le maintien d'une atmosphère inerte nécessitent un équipement spécialisé. Cela peut inclure des générateurs de gaz inertes, des bouteilles de stockage haute pression pour l'azote ou l'argon, et des systèmes de surveillance atmosphérique continus.

Ces systèmes ajoutent des coûts, de la complexité et des exigences de maintenance à une opération. Ce ne sont pas des solutions « à régler et à oublier » et elles exigent une vigilance constante.

Pureté et inadéquation de l'application

La pureté requise du gaz inerte dépend de l'application. Pour prévenir un incendie dans une cuve de pétrole brut, les gaz d'échappement refroidis et nettoyés du moteur d'un navire pourraient suffire.

Cependant, pour les processus sensibles comme la fabrication d'appareils électroniques ou l'emballage alimentaire, même des traces de contaminants peuvent être inacceptables. Ces applications nécessitent des gaz inertes de haute pureté, plus coûteux à produire ou à acquérir.

Comment appliquer cela à votre objectif

Comprendre le but de l'inertage est essentiel pour le mettre en œuvre correctement. Votre objectif principal dicte votre orientation opérationnelle.

- Si votre objectif principal est de prévenir la combustion dans des environnements volatils : Votre objectif est de réduire et de maintenir de manière fiable les niveaux d'oxygène en dessous du seuil de sécurité de 8 % par déplacement de gaz inerte.

- Si votre objectif principal est de protéger des produits ou des processus sensibles : Votre objectif est d'éliminer les gaz réactifs pour prévenir l'oxydation ou la contamination, ce qui peut nécessiter des gaz inertes de plus haute pureté.

- Si votre objectif principal est d'assurer la sécurité du personnel : Une atmosphère inerte doit toujours être traitée comme un environnement létal, nécessitant des tests atmosphériques stricts et des protocoles d'entrée avant que tout accès humain ne soit autorisé.

En fin de compte, la création d'une atmosphère inerte est un contrôle d'ingénierie délibéré conçu pour maîtriser la réactivité chimique et assurer la sécurité opérationnelle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Éliminer le risque de réactions chimiques indésirables (incendie, explosion, dégradation). |

| Principe de base | Remplacer l'oxygène réactif par des gaz non réactifs comme l'azote ou l'argon. |

| Seuil critique | Concentration d'oxygène réduite à 8 % ou moins en volume. |

| Application principale | Sécurité industrielle et maritime pour les matériaux volatils (ex. : pétrole, gaz). |

| Considération clé | Crée un danger immédiat d'asphyxie pour le personnel. |

Besoin de sécuriser vos processus avec des atmosphères inertes fiables ?

KINTEK se spécialise dans la fourniture des gaz de haute pureté et des équipements robustes nécessaires pour créer et maintenir des atmosphères inertes précises. Que votre objectif soit de prévenir la combustion dans des environnements volatils ou de protéger des matériaux sensibles contre l'oxydation, nos solutions sont conçues pour la sécurité et la performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à mettre en œuvre une stratégie d'inertage sûre et efficace pour vos besoins en laboratoire ou industriels.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à atmosphère à haute température est-il utilisé pour le traitement thermique à 850°C du FeCrAl ? Améliorer la fiabilité des matériaux

- Quels types de fours sont utilisés pour le frittage en métallurgie des poudres ? Choisissez le bon four pour votre production PM

- Qu'est-ce qu'un four inerte ? Un guide pour le traitement thermique sans oxydation

- Qu'est-ce qu'une cornue de four ? Obtenez un traitement thermique précis avec des atmosphères contrôlées

- Comment un four de frittage à haute température sous atmosphère contribue-t-il aux pastilles de combustible UO2 ? Atteindre une précision de haute densité

- Comment un four à atmosphère à haute température facilite-t-il le RAB ? Optimiser le joint céramique-métal à l'air

- Qu'est-ce que l'atmosphère inerte pour le soudage ? Protégez votre bain de fusion de la contamination

- La cémentation augmente-t-elle la dureté ? Obtenez une résistance à l'usure supérieure pour les composants critiques