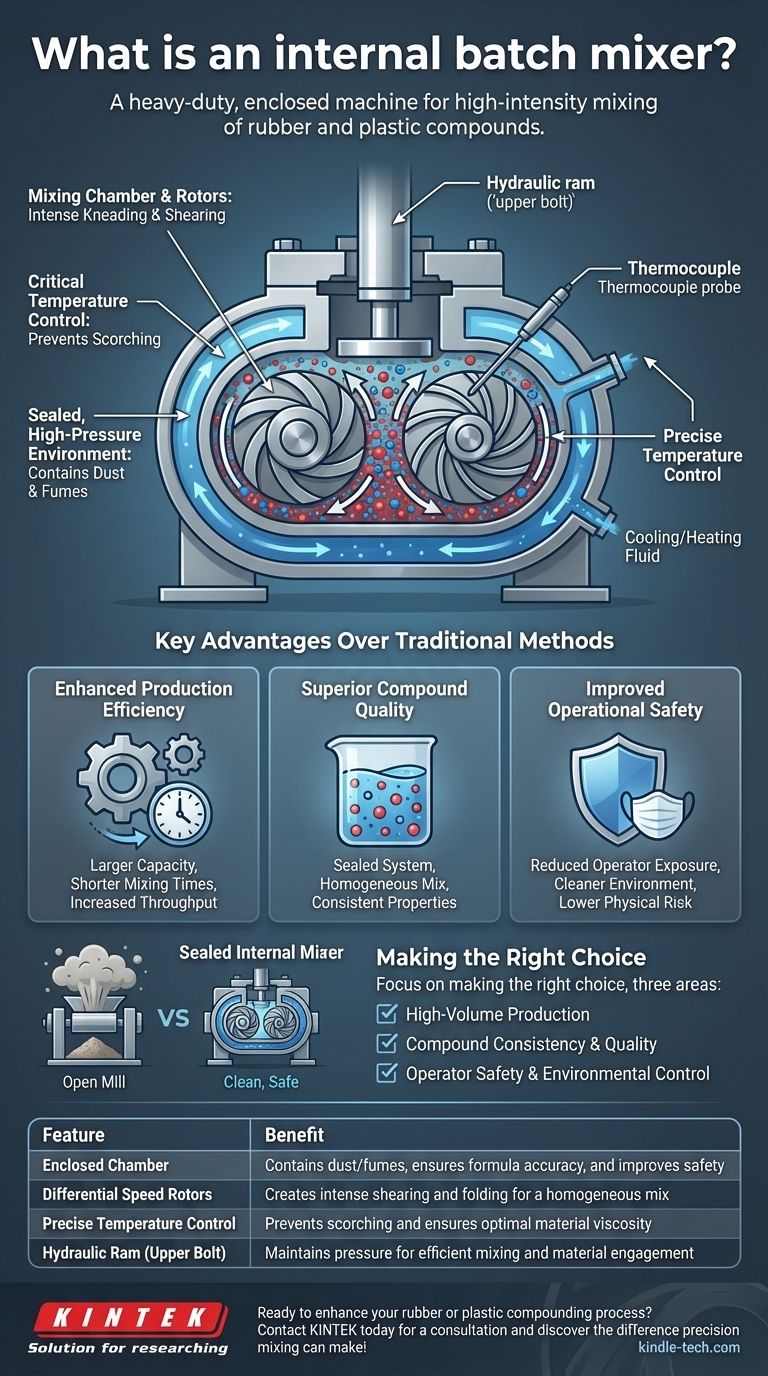

À la base, un mélangeur interne par lots est une machine robuste et fermée conçue pour le mélange à haute intensité de matériaux, principalement des composés de caoutchouc et de plastique. Il fonctionne en utilisant deux rotors spécialement conçus qui tournent dans des directions opposées et à des vitesses différentes dans une chambre scellée. Cette action pétrit, cisaille et disperse les matières premières en un composé final complètement uniforme, ou homogène.

La véritable valeur d'un mélangeur interne par lots n'est pas seulement sa capacité à mélanger des matériaux ; c'est le haut degré de contrôle, d'efficacité et de sécurité qu'il offre. En fermant le processus, il révolutionne la qualité de la production et les conditions de travail par rapport au mélange traditionnel sur cylindre ouvert.

Comment un mélangeur interne obtient-il un composé homogène

Pour comprendre l'efficacité du mélangeur, vous devez examiner comment ses composants principaux fonctionnent ensemble en tant que système. La qualité finale du composé est le résultat direct de cette synergie mécanique et thermique.

La chambre de mélange et les rotors

Le cœur de la machine est la chambre de mélange. Il s'agit généralement d'une coulée d'acier robuste en forme de C, conçue pour résister à d'immenses pressions et à des températures élevées.

À l'intérieur de cette chambre se trouvent deux puissants rotors. Ce ne sont pas de simples palettes ; ils sont conçus avec des géométries complexes destinées à entraîner continuellement le matériau dans la zone de cisaillement intense entre eux.

Les rotors tournent à des vitesses légèrement différentes. Cette différence est essentielle, car elle crée une action de cisaillement et de raclage puissante qui étire, plie et combine les ingrédients à un niveau microscopique.

Contrôle critique de la température

Une gestion précise de la température est non négociable pour un mélange de qualité, en particulier avec le caoutchouc. La chambre de mélange est chemisée, permettant à un fluide de refroidissement (généralement de l'eau) ou à un fluide de chauffage de circuler autour d'elle.

Ce système, combiné à des thermocouples placés à l'intérieur de la chambre, fournit des données de température en temps réel. Les opérateurs peuvent maintenir la température optimale pour garantir que le matériau a la bonne viscosité pour le mélange sans "brûler" ou vulcaniser prématurément.

L'environnement scellé et sous haute pression

Contrairement à un cylindre ouvert, l'ensemble du processus se déroule dans un environnement scellé. Un bélier hydraulique, ou « boulon supérieur », pousse sur le matériau, le maintenant contenu et assurant son engagement avec les rotors.

Cette conception fermée empêche la poussière et les fumées de s'échapper, créant un environnement de travail plus propre et plus sûr. Elle minimise également la perte de poudres fines et d'agents chimiques, ce qui est essentiel pour maintenir la formulation exacte du composé.

Avantages clés par rapport aux méthodes traditionnelles

Le passage des mélangeurs ouverts (comme les cylindres à deux rouleaux) aux mélangeurs internes a été motivé par des avantages clairs et mesurables en matière de production et de qualité.

Efficacité de production améliorée

Les mélangeurs internes peuvent gérer une capacité par lot beaucoup plus importante qu'un cylindre ouvert.

Combiné à des temps de mélange considérablement plus courts, cela entraîne une augmentation spectaculaire du débit de production global. Un seul mélangeur interne peut souvent remplacer plusieurs cylindres ouverts.

Qualité de composé supérieure

Le système fermé empêche la perte d'agents de mélange dans l'air, garantissant que le lot final correspond parfaitement à la formule souhaitée.

L'action de cisaillement intense et contrôlée entraîne une dispersion plus uniforme des ingrédients. Cela conduit à un produit final de meilleure qualité avec des propriétés physiques plus constantes.

Sécurité opérationnelle améliorée

En contenant la poussière et les matériaux dangereux, les mélangeurs internes réduisent considérablement l'exposition des opérateurs aux particules en suspension dans l'air.

La nature automatisée et fermée du processus réduit également l'intensité du travail physique et le risque que les opérateurs soient pris dans des machines en mouvement, un danger important avec les cylindres ouverts.

Faire le bon choix pour votre objectif

La décision d'utiliser un mélangeur interne est motivée par des objectifs de fabrication spécifiques liés à l'échelle, à la qualité et à la sécurité.

- Si votre objectif principal est la production à haut volume : La grande taille de lot et les temps de cycle courts du mélangeur interne offrent un débit inégalé pour les opérations à l'échelle industrielle.

- Si votre objectif principal est la cohérence et la qualité du composé : L'environnement clos et hautement contrôlé garantit une perte minimale de matériaux et offre la qualité reproductible d'un lot à l'autre exigée par les applications haute performance.

- Si votre objectif principal est la sécurité des opérateurs et le contrôle environnemental : Le mélangeur interne est le choix définitif pour créer un lieu de travail moderne, propre et sûr en minimisant la poussière et en réduisant les risques physiques.

Comprendre ces principes fondamentaux vous permet de considérer le mélangeur interne non seulement comme un équipement, mais comme un atout stratégique pour la fabrication moderne.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chambre fermée | Contient la poussière/les fumées, assure l'exactitude de la formule et améliore la sécurité. |

| Rotors à vitesse différentielle | Crée un cisaillement et un pliage intenses pour un mélange homogène. |

| Contrôle précis de la température | Prévient la brûlure et assure une viscosité optimale du matériau. |

| Bélier hydraulique (boulon supérieur) | Maintient la pression pour un mélange efficace et un engagement du matériau. |

Prêt à améliorer votre processus de mélange de caoutchouc ou de plastique ?

Un mélangeur interne par lots de KINTEK peut être l'atout stratégique dont votre opération a besoin pour augmenter le volume de production, garantir la cohérence d'un lot à l'autre et créer un lieu de travail plus sûr. Nos experts sont prêts à vous aider à choisir l'équipement de laboratoire parfait pour vos objectifs de mélange spécifiques.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez la différence qu'un mélange de précision peut faire !

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Lyophilisateur de laboratoire de paillasse

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Pourquoi un homogénéisateur mécanique rotatif est-il utilisé pendant de longues périodes pour la forstérite-spinelle ? Atteindre une uniformité céramique maximale

- Quelle est la fonction de l'équipement de dispersion à haut cisaillement dans les nanocomposites résistants à la couronne ? Améliorez votre isolation

- Qu'est-ce qu'un broyeur en chimie ? Un guide pour une préparation d'échantillons de précision

- Pourquoi un mélange de précision est-il requis pour les études de corrosion du béton ? Assurer l'intégrité des données par homogénéisation

- Qu'est-ce qu'un mélangeur de laboratoire ? Un guide pour obtenir une homogénéité d'échantillon parfaite