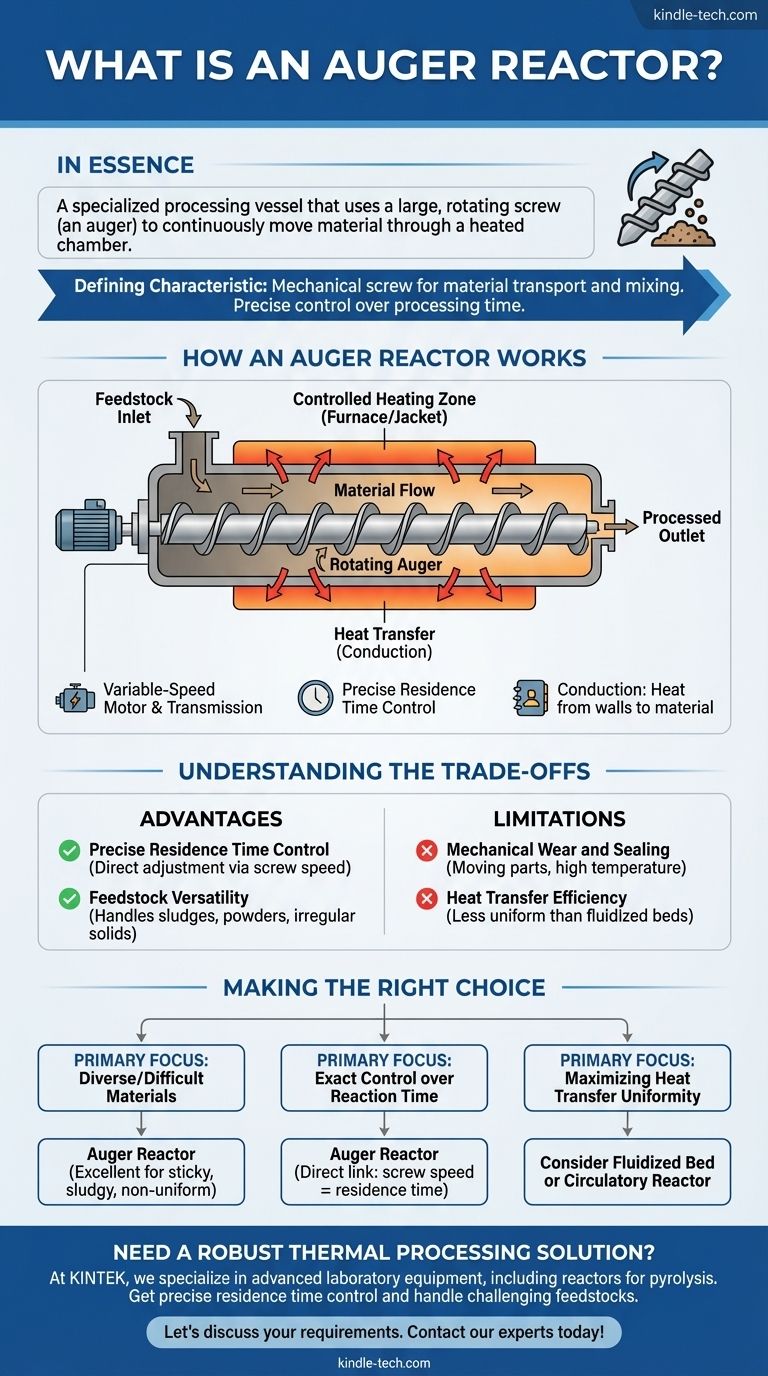

Essentiellement, un réacteur à vis sans fin est un récipient de traitement spécialisé qui utilise une grande vis rotative (une vis sans fin) pour déplacer continuellement le matériau à travers une chambre chauffée. Cette conception offre aux opérateurs un contrôle précis sur la durée de traitement du matériau, car la vitesse de la vis dicte directement le taux de mouvement. Sa fonction repose sur le transport mécanique, ce qui le distingue des autres types de réacteurs.

La caractéristique principale d'un réacteur à vis sans fin est son utilisation d'une vis mécanique pour le transport et le mélange des matériaux. Cela offre un excellent contrôle sur le temps de traitement et lui permet de manipuler une grande variété de matériaux, mais introduit une complexité mécanique par rapport aux systèmes basés sur des fluides.

Comment fonctionne un réacteur à vis sans fin

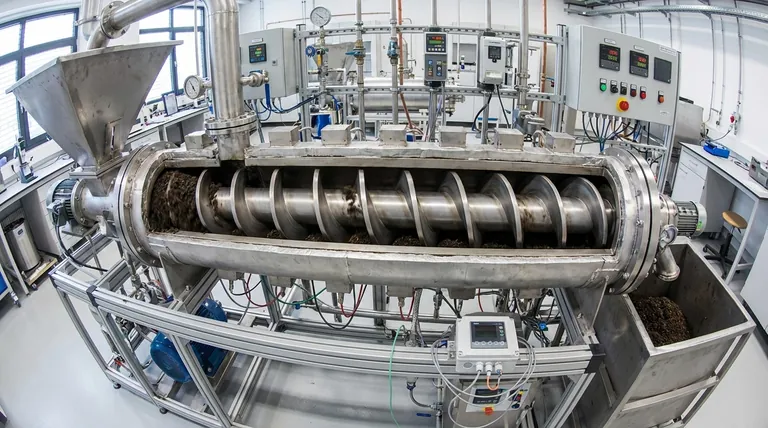

Le fonctionnement d'un réacteur à vis sans fin est simple et centré sur ses composants mécaniques essentiels. La conception est particulièrement courante dans des processus comme la pyrolyse, où une matière première solide doit être chauffée dans une atmosphère contrôlée.

Le mécanisme central de la vis

Le cœur du réacteur est la vis sans fin, une vis hélicoïdale qui s'insère parfaitement à l'intérieur d'une auge cylindrique ou en forme de U. Cette vis est connectée à une transmission et à un moteur à vitesse variable.

Lorsque le moteur fait tourner la vis sans fin, celle-ci pousse la matière première de l'entrée à une extrémité du réacteur vers la sortie à l'autre, un peu comme une vis d'Archimède déplace l'eau.

La zone de chauffage contrôlée

L'ensemble du récipient à travers lequel la vis sans fin transporte le matériau est la zone chaude. Celle-ci est généralement enfermée dans un système de chauffage externe, tel qu'un four ou une jaquette de chauffage électrique.

Le matériau est chauffé au fur et à mesure de son transport, provoquant la réaction chimique ou physique souhaitée. La vitesse de la vis détermine le temps de séjour — la durée exacte pendant laquelle le matériau reste dans cette zone chaude.

La méthode de transfert de chaleur

Contrairement aux réacteurs à lit fluidisé qui utilisent du gaz chaud pour suspendre et chauffer les particules, un réacteur à vis sans fin repose principalement sur la conduction.

La chaleur se transfère des parois chaudes du réacteur directement aux particules de matériau lorsqu'elles sont brassées et poussées par la vis. Cette dépendance à la force mécanique et à la pression pour le mouvement et le transfert de chaleur est un différenciateur clé.

Comprendre les compromis

Aucune conception de réacteur n'est parfaite pour toutes les applications. La nature mécanique du réacteur à vis sans fin présente un ensemble distinct d'avantages et de limites.

Avantage : Contrôle précis du temps de séjour

Le bénéfice le plus significatif est le contrôle direct du temps de traitement. En ajustant simplement la vitesse du moteur, un opérateur peut augmenter ou diminuer précisément la durée pendant laquelle le matériau est exposé à la chaleur.

Avantage : Polyvalence des matières premières

La force mécanique positive de la vis permet aux réacteurs à vis sans fin de traiter une large gamme de matériaux. Ils sont efficaces avec les boues, les poudres et les matières premières de forme irrégulière qui pourraient obstruer ou ne pas se fluidiser dans d'autres types de réacteurs.

Limitation : Usure mécanique et étanchéité

L'inconvénient principal est la complexité mécanique. La vis rotative, les paliers et les joints sont sujets à l'usure, surtout sous des températures élevées et des conditions abrasives.

Maintenir un joint étanche autour de l'arbre rotatif est également un défi d'ingénierie critique, en particulier dans les processus qui nécessitent un environnement sans oxygène.

Limitation : Efficacité du transfert de chaleur

Le transfert de chaleur peut être moins uniforme que dans un réacteur à lit fluidisé bien mélangé, où chaque particule est entourée de gaz chaud. Dans une vis sans fin, les particules plus proches de la paroi chauffée peuvent atteindre des températures plus élevées que celles au centre du chemin de la vis.

Faire le bon choix pour votre objectif

Le choix d'un réacteur à vis sans fin dépend entièrement des exigences spécifiques de votre processus, en particulier de la nature de votre matière première et du niveau de contrôle dont vous avez besoin.

- Si votre objectif principal est de traiter des matériaux divers ou difficiles : Un réacteur à vis sans fin est un excellent choix pour les matières premières collantes, boueuses ou ayant des tailles de particules non uniformes.

- Si votre objectif principal est un contrôle exact du temps de réaction : Le lien direct entre la vitesse de la vis et le temps de séjour rend le réacteur à vis sans fin supérieur pour les processus sensibles à la durée.

- Si votre objectif principal est de maximiser l'uniformité du transfert de chaleur : Vous pourriez envisager un réacteur à lit fluidisé ou un réacteur circulatoire, qui offre souvent un chauffage plus homogène.

En fin de compte, le réacteur à vis sans fin est un outil robuste et hautement contrôlable conçu pour des défis spécifiques de manipulation de matériaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Mécanisme principal | Vis hélicoïdale rotative (vis sans fin) transporte le matériau à travers une chambre chauffée. |

| Avantage clé | Contrôle précis du temps de séjour du matériau via l'ajustement de la vitesse de la vis. |

| Idéal pour | Le traitement de matériaux divers et difficiles comme les boues, les poudres et les solides irréguliers. |

| Transfert de chaleur | Principalement par conduction des parois chauffées du réacteur vers le matériau. |

| Considération principale | Usure mécanique de la vis et des joints ; chauffage moins uniforme que les lits fluidisés. |

Besoin d'une solution de traitement thermique robuste pour vos matériaux spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture d'équipements de laboratoire avancés, y compris des réacteurs adaptés aux processus complexes comme la pyrolyse. Notre expertise vous assure d'obtenir le bon système pour un contrôle précis du temps de séjour et la manipulation de matières premières difficiles.

Discutons de vos exigences d'application et trouvons la solution optimale pour votre laboratoire. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire