En substance, le PVD bleu n'est pas une peinture ou une teinture, mais un revêtement de surface très durable créé en liant une fine couche de céramique à un objet dans une chambre à vide de haute technologie. Ce processus, connu sous le nom de dépôt physique en phase vapeur (PVD), produit une finition bleue vibrante qui fait partie intégrante de la surface elle-même, offrant des améliorations significatives en termes de résistance à l'usure et à la corrosion.

Le concept fondamental à comprendre est que le PVD est un processus de fabrication, pas seulement une couleur. Il utilise un matériau solide vaporisé pour créer un film mince et protecteur, et le "bleu" est un résultat spécifique de ce processus, apprécié à la fois pour son attrait esthétique et sa robustesse fonctionnelle.

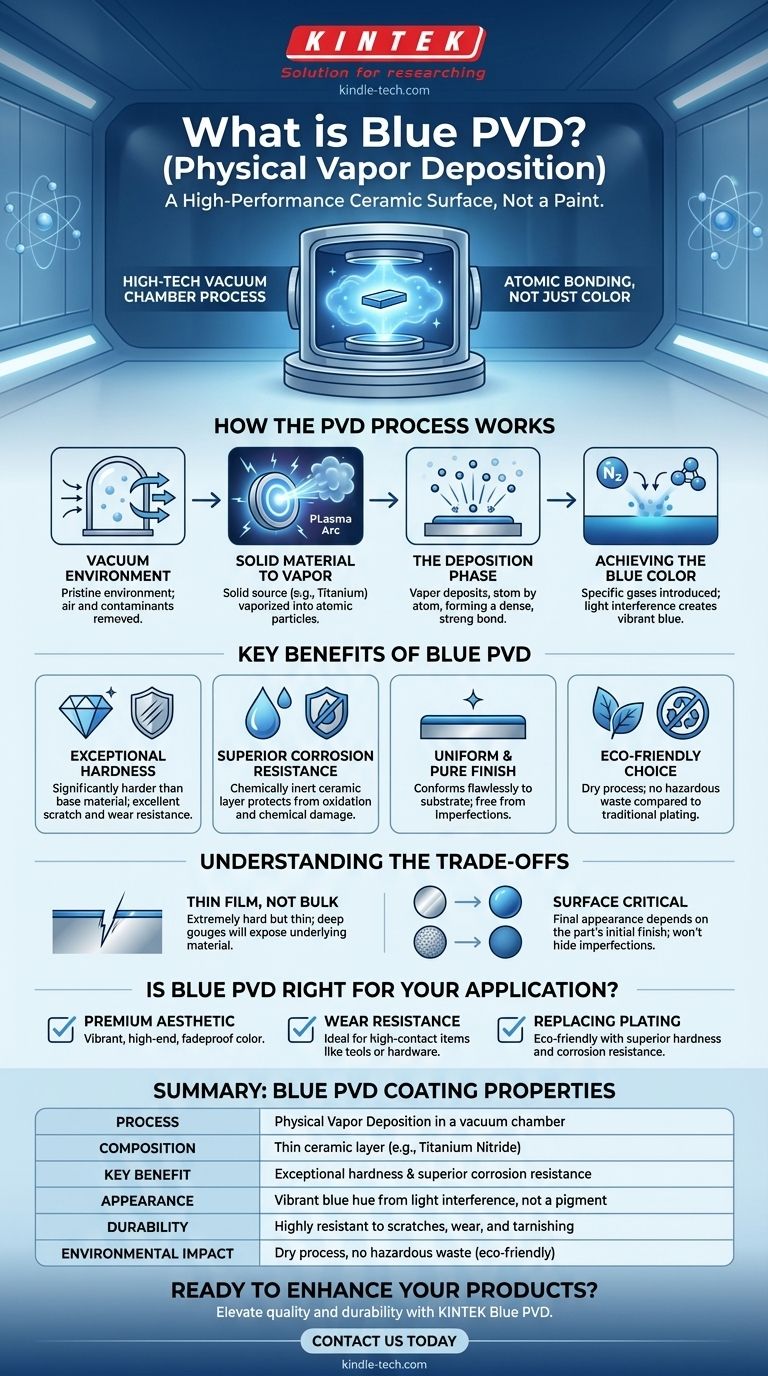

Comment fonctionne le processus PVD

Le dépôt physique en phase vapeur est une technique sophistiquée qui modifie fondamentalement les propriétés de surface d'un matériau. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée pour garantir une pureté absolue.

L'environnement sous vide

Tout d'abord, le composant à revêtir est placé dans une chambre à vide. Tout l'air est pompé pour créer un environnement immaculé, exempt de contaminants qui pourraient interférer avec l'adhérence et l'uniformité du revêtement.

Du matériau solide à la vapeur

Un matériau source solide, souvent un métal comme le titane ou le zirconium, est ensuite vaporisé à l'aide de chaleur ou d'un plasma à haute énergie. Cela transforme le matériau solide en un nuage de particules atomiques.

La phase de dépôt

Ce matériau vaporisé est ensuite déposé, atome par atome, sur la surface du composant. Il forme une liaison moléculaire extrêmement forte avec le substrat, créant un film mince dense, dur et uniforme.

Obtenir la couleur bleue

La couleur bleue n'est pas un pigment. Elle est obtenue en introduisant précisément des gaz réactifs spécifiques (comme l'azote) pendant la phase de dépôt. Le composé céramique résultant (par exemple, le nitrure de titane) et l'épaisseur exacte du film déterminent la façon dont il réfléchit la lumière, produisant la teinte bleue caractéristique.

Principaux avantages du PVD bleu

Comparé aux méthodes de revêtement traditionnelles comme la galvanoplastie ou la peinture, le PVD offre un ensemble distinct d'avantages qui en font un choix privilégié pour les applications haute performance.

Dureté exceptionnelle

Les revêtements PVD sont significativement plus durs que le matériau de base qu'ils recouvrent et beaucoup plus durables que la plupart des autres types de revêtements. Cela offre une excellente résistance aux rayures et à l'usure quotidienne.

Résistance supérieure à la corrosion

La couche céramique déposée est chimiquement inerte, formant une barrière efficace qui protège le matériau sous-jacent de l'oxydation, du ternissement et des dommages causés par les produits chimiques courants.

Finition uniforme et pure

Comme le revêtement est appliqué sous vide au niveau atomique, il épouse parfaitement la surface sous-jacente. La finition est exceptionnellement pure et exempte des imperfections qui peuvent survenir avec les processus d'application humide.

Un choix respectueux de l'environnement

Le PVD est un processus sec qui ne produit aucun déchet dangereux, ce qui en fait une alternative beaucoup plus respectueuse de l'environnement aux processus électrochimiques traditionnels comme le chromage.

Comprendre les compromis

Bien que puissant, le processus PVD présente des caractéristiques qu'il est important de comprendre pour établir les bonnes attentes.

C'est un film mince, pas un matériau en vrac

Le revêtement PVD est extrêmement dur mais aussi très fin. Une entaille ou une rayure profonde qui pénètre le revêtement exposera le matériau du substrat en dessous. Il améliore les propriétés de surface mais ne modifie pas le matériau de base.

La surface sous-jacente est critique

L'aspect final d'un revêtement PVD dépend directement de la finition de la pièce qu'il recouvre. Une surface polie donnera une finition bleue brillante, tandis qu'une surface brossée ou sablée produira un bleu mat. Le processus PVD ne masquera pas les rayures ou les imperfections existantes.

Le PVD bleu est-il le bon choix pour votre application ?

Le choix de cette finition dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est une esthétique haut de gamme : Le PVD bleu offre une couleur vibrante et haut de gamme, bien plus durable et résistante à la décoloration que la peinture ou l'anodisation.

- Si votre objectif principal est la résistance à l'usure : Le revêtement augmente considérablement la dureté de la surface, ce qui le rend idéal pour les articles très sollicités comme les boîtiers de montres, les outils ou la quincaillerie décorative.

- Si vous remplacez un placage traditionnel : Le PVD offre un processus plus respectueux de l'environnement avec des performances supérieures en termes de dureté et de résistance à la corrosion.

En fin de compte, le PVD bleu est une technologie de finition sophistiquée qui fusionne la science des matériaux avancée avec une esthétique haut de gamme.

Tableau récapitulatif :

| Propriété | Revêtement PVD bleu |

|---|---|

| Processus | Dépôt physique en phase vapeur dans une chambre à vide |

| Composition | Fine couche de céramique (par exemple, nitrure de titane) |

| Avantage clé | Dureté exceptionnelle et résistance supérieure à la corrosion |

| Apparence | Teinte bleue vibrante due à l'interférence lumineuse, pas un pigment |

| Durabilité | Très résistant aux rayures, à l'usure et au ternissement |

| Impact environnemental | Processus sec, pas de déchets dangereux (écologique) |

Prêt à améliorer vos produits avec une finition durable et haute performance ?

Le revêtement PVD bleu de KINTEK offre une esthétique haut de gamme et une robustesse fonctionnelle supérieure qui surpasse le placage et la peinture traditionnels. Que vous fabriquiez des montres, des outils, des dispositifs médicaux ou de la quincaillerie décorative, notre expertise en équipement de laboratoire et en technologies de revêtement de surface garantit une finition impeccable et durable adaptée à vos spécifications.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer la qualité et la durabilité de votre produit. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils