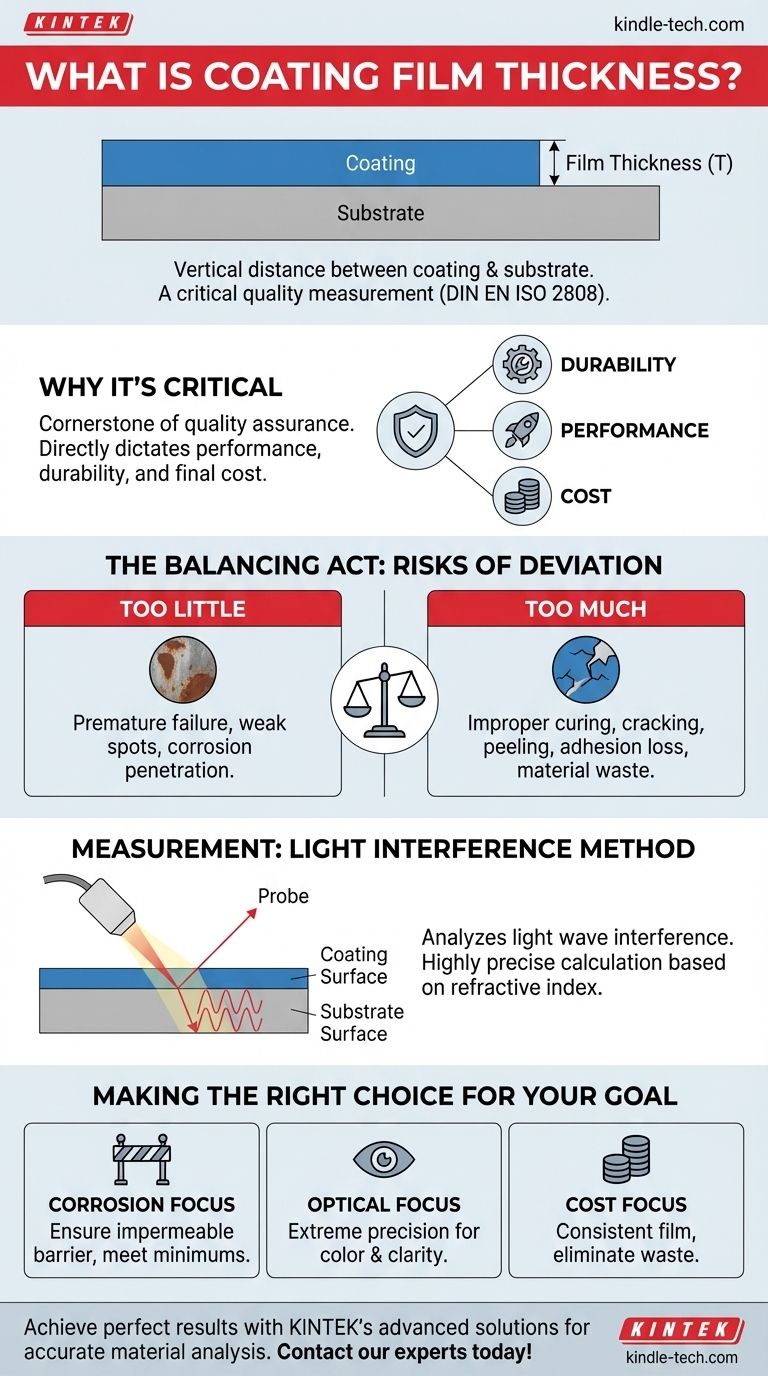

Fondamentalement, l'épaisseur du film de revêtement est la distance verticale précise entre la surface du revêtement et la surface de l'objet sur lequel il est appliqué, connu sous le nom de substrat. Tel que défini par la norme DIN EN ISO 2808, il ne s'agit pas seulement d'une dimension physique, mais d'un résultat de mesure formel, obtenu par une méthode normalisée et appliquée avec soin.

L'épaisseur du film est la mesure la plus critique pour un revêtement. Elle dicte directement la performance, la durabilité et le coût final du revêtement, faisant de son contrôle précis une pierre angulaire de l'assurance qualité.

Pourquoi l'épaisseur du film est un paramètre de qualité critique

Un revêtement est appliqué sur un substrat pour lui conférer des propriétés spécifiques, telles que la résistance à la corrosion, la protection contre l'usure, l'apparence esthétique ou l'isolation électrique. L'efficacité de ces propriétés est presque toujours directement proportionnelle à l'épaisseur du film appliqué.

Le lien entre l'épaisseur et la performance

Un revêtement insuffisant peut entraîner une défaillance prématurée. Par exemple, une peinture résistante à la corrosion trop mince présentera des points faibles où l'humidité et l'oxygène peuvent pénétrer, provoquant la rouille du substrat malgré le revêtement.

L'impact sur la durabilité et la longévité

Inversement, un excès de revêtement peut être tout aussi préjudiciable. Une couche trop épaisse peut ne pas durcir correctement, entraînant des fissures, un pelage ou un manque d'adhérence. Cela compromet l'intégrité de la finition et raccourcit la durée de vie du produit.

Les conséquences économiques

Les coûts des matériaux sont un facteur important dans tout processus de revêtement. Appliquer un film plus épais que spécifié est un gaspillage direct de matériaux et d'argent. Un contrôle d'épaisseur constant et précis garantit que les ressources sont utilisées efficacement.

Comment mesurer l'épaisseur du film

Diverses méthodes existent pour mesurer l'épaisseur du film, choisies en fonction du revêtement, du substrat et de la précision requise. Pour les films minces, transparents ou semi-transparents, les méthodes optiques sont courantes.

Le principe de l'interférence lumineuse

Une méthode avancée analyse le motif d'interférence de la lumière. Lorsque la lumière frappe la surface revêtue, une partie est réfléchie par le dessus du revêtement et une autre traverse pour se réfléchir sur le substrat en dessous.

Ces deux ondes lumineuses réfléchies interfèrent les unes avec les autres. En analysant le motif résultant de pics et de creux, les instruments peuvent calculer l'épaisseur du film avec une précision incroyable.

Le rôle des propriétés des matériaux

Ce calcul n'est pas universel ; il dépend de l'indice de réfraction du matériau de revêtement. L'indice de réfraction décrit la vitesse à laquelle la lumière traverse une substance. Par conséquent, l'appareil de mesure doit être calibré pour le matériau spécifique mesuré afin de garantir la précision.

Comprendre les compromis

Atteindre l'épaisseur de film cible est un exercice d'équilibre. S'écarter dans l'une ou l'autre direction introduit un risque important.

Les dangers d'un film insuffisant

Un film trop mince est la cause la plus fréquente de défaillance du revêtement. Il ne parvient pas à fournir la barrière nécessaire contre les facteurs environnementaux, entraînant une protection insuffisante, une mauvaise couverture des couleurs et une non-conformité aux spécifications techniques.

Les problèmes liés à un film excessif

Appliquer trop de revêtement peut entraîner une série de problèmes, notamment des temps de séchage prolongés, des affaissements ou des coulures, et de la fragilité. Cela gaspille non seulement des matériaux, mais peut également créer un produit final défectueux qui doit être retravaillé ou mis au rebut.

Faire le bon choix pour votre objectif

Contrôler l'épaisseur du film consiste à aligner la mesure physique avec le résultat souhaité du revêtement.

- Si votre objectif principal est la protection contre la corrosion : Votre priorité est de vous assurer que le film atteint ou dépasse légèrement l'épaisseur minimale requise pour créer une barrière imperméable.

- Si votre objectif principal est la performance optique : Vous avez besoin d'une précision et d'une uniformité extrêmes, car même de minuscules variations d'épaisseur peuvent modifier la façon dont la lumière se comporte, affectant la couleur et la clarté.

- Si votre objectif principal est la gestion des coûts : Votre objectif est d'appliquer un film uniforme qui respecte la spécification minimale sans sur-application, éliminant ainsi le gaspillage de matériaux.

En fin de compte, maîtriser la mesure et le contrôle de l'épaisseur du film est fondamental pour produire un produit fiable, efficace et rentable.

Tableau récapitulatif :

| Aspect | Impact d'une épaisseur de film incorrecte |

|---|---|

| Performance | Trop mince : Défaillance prématurée (ex. corrosion). Trop épais : Durcissement inapproprié, fissures. |

| Durabilité | Trop mince : Protection barrière faible. Trop épais : Écaillage, perte d'adhérence. |

| Coût | Trop épais : Gaspillage direct de matériaux. Incohérent : Coûts de retouche et de mise au rebut. |

| Mesure | Des méthodes précises comme l'analyse par interférence lumineuse sont requises pour l'exactitude. |

Obtenez des résultats de revêtement parfaits grâce à un contrôle précis de l'épaisseur.

Une épaisseur de film incohérente entraîne des défaillances de produits et un gaspillage de ressources. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables pour une analyse précise des matériaux, y compris des solutions avancées pour la mesure des revêtements. Assurez-vous que vos revêtements répondent aux spécifications en matière de performance, de durabilité et de rentabilité.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

Les gens demandent aussi

- Comment la pression est-elle générée et appliquée dans une presse à chaud ? Maîtriser les systèmes hydrauliques et pneumatiques à haute intensité

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.

- Quels sont les avantages de l'utilisation d'une presse à chaud pour Li7P2S8I0.5Cl0.5? Augmentez la conductivité grâce à une densification de précision

- Pourquoi une presse à chaud de précision de laboratoire est-elle nécessaire pour le traitement des membranes d'électrolyte solide composites haute performance ?

- Quels sont les avantages du pressage à chaud pour les électrolytes PEO ? Obtenir une densité supérieure et des performances sans solvant.