Dans la fabrication, le forgeage à chaud est un processus défini par l'utilisation d'une chaleur extrême pour façonner le métal, le rendant exceptionnellement malléable. Son principal avantage est la capacité à produire des pièces d'une résistance supérieure et à former des géométries complexes, mais cela se fait au détriment d'une précision dimensionnelle moindre et de la nécessité fréquente d'un usinage secondaire.

Le choix d'utiliser le forgeage à chaud est un compromis stratégique. Vous privilégiez la résistance interne et l'intégrité structurelle d'un composant par rapport à sa précision dimensionnelle initiale et à son état de surface.

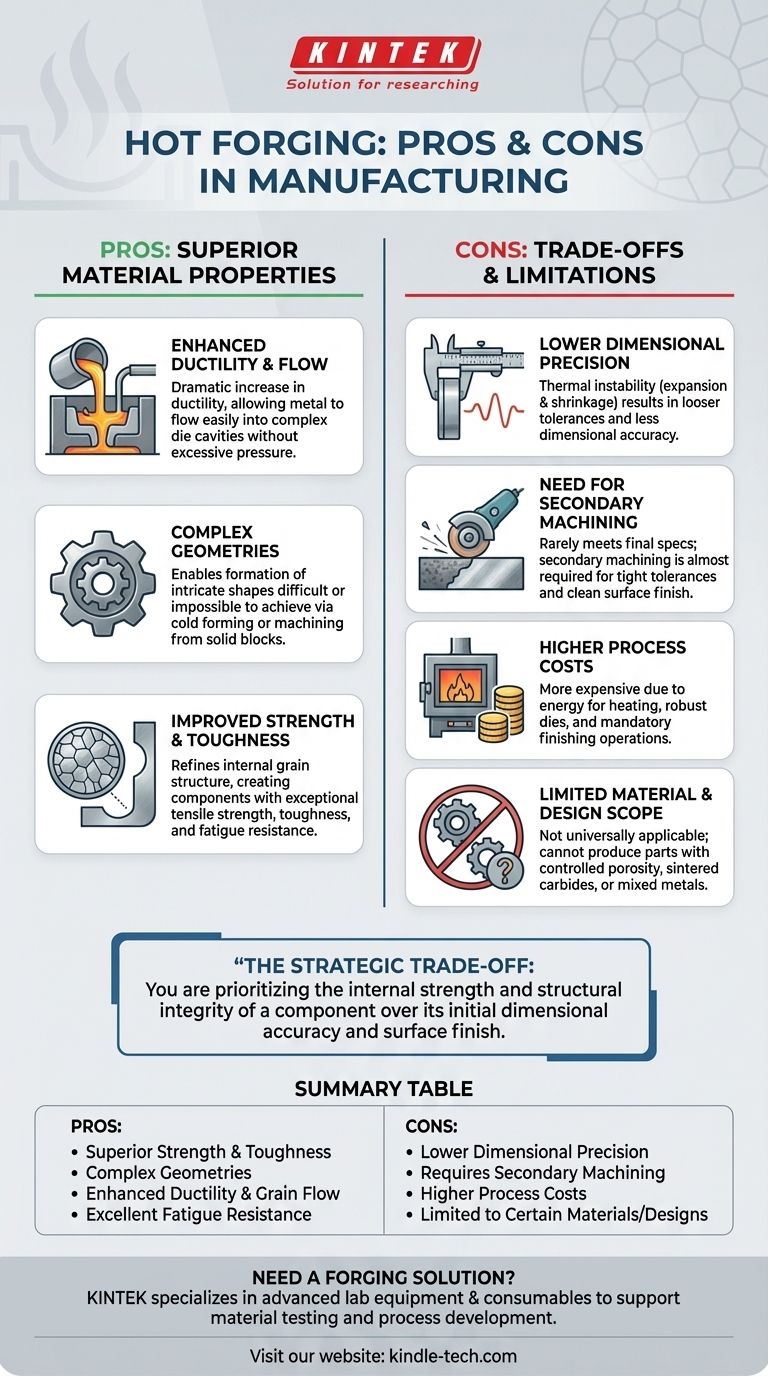

Le principal avantage : des propriétés matérielles supérieures

Le forgeage à chaud implique de chauffer le métal au-dessus de sa température de recristallisation, ce qui modifie fondamentalement son comportement pendant le formage. Cela permet d'obtenir plusieurs avantages clés en termes de performances.

Ductilité et écoulement améliorés

En chauffant le matériau, sa ductilité est considérablement augmentée. Cela permet au métal de s'écouler plus facilement et de remplir des cavités de matrice complexes sans pression excessive ni risque d'écrouissage pendant le processus.

Création de géométries complexes

La grande malléabilité du métal chauffé permet la formation de formes complexes qui seraient difficiles, voire impossibles, à obtenir par formage à froid ou usinage à partir d'un bloc solide. C'est un avantage significatif pour les pièces structurelles complexes.

Résistance et ténacité améliorées

Le processus de forgeage affine la structure granulaire interne du métal, forçant les grains à s'aligner avec la forme de la pièce. Cet écoulement granulaire directionnel crée des composants avec une résistance à la traction, une ténacité et une résistance à la fatigue exceptionnelles.

Comprendre les compromis et les limites

La même chaleur qui procure les avantages du forgeage à chaud introduit également ses inconvénients les plus importants. Il est essentiel de les comprendre pour prendre une décision éclairée.

Précision dimensionnelle inférieure

Les températures élevées provoquent l'expansion de la pièce métallique. En refroidissant, elle se contracte de manière moins prévisible que dans un processus à froid. Cette instabilité thermique entraîne des tolérances plus lâches et une précision dimensionnelle moindre dans la pièce finale.

La nécessité d'un usinage secondaire

En raison de la précision inférieure et de la formation d'une couche de surface rugueuse et oxydée (calamine) à haute température, les pièces forgées à chaud répondent rarement aux spécifications finales directement après l'estampage. Un usinage secondaire est presque toujours nécessaire pour atteindre des tolérances serrées et un état de surface propre, ce qui augmente à la fois le coût du projet et les délais.

Coûts de processus plus élevés

Le forgeage à chaud est souvent plus coûteux que d'autres méthodes. Les coûts sont entraînés par l'énergie requise pour chauffer les fours, les matrices plus robustes et plus coûteuses nécessaires pour résister aux cycles thermiques, et les opérations de finition secondaires obligatoires.

Portée limitée des matériaux et de la conception

Le processus n'est pas universellement applicable. Le forgeage à chaud ne peut pas être utilisé pour créer des pièces à porosité contrôlée (comme les paliers poreux), produire des carbures frittés ou mélanger plusieurs métaux. De plus, la production de très petites pièces finement détaillées est peu pratique sans un usinage étendu.

Faire le bon choix pour votre objectif

La sélection du processus de fabrication correct nécessite d'aligner ses capacités avec les exigences les plus critiques de votre projet.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Le forgeage à chaud est le choix supérieur pour les composants critiques où la défaillance matérielle n'est pas une option, comme dans les applications automobiles ou aérospatiales.

- Si votre objectif principal est des tolérances serrées et un état de surface fin : Vous devriez prévoir un usinage secondaire important ou envisager des processus alternatifs comme le forgeage à froid ou l'usinage CNC direct dès le départ.

- Si votre objectif principal est la rentabilité sur une courte série de production : Le coût élevé de la production de matrices rend le forgeage à chaud économiquement difficile pour les projets à faible volume.

En fin de compte, la sélection du forgeage à chaud est une décision d'ingénierie délibérée qui privilégie la résistance interne du matériau par rapport à la précision dimensionnelle brute de la pièce forgée.

Tableau récapitulatif :

| Avantages du forgeage à chaud | Inconvénients du forgeage à chaud |

|---|---|

| Résistance et ténacité supérieures | Précision dimensionnelle inférieure |

| Géométries complexes possibles | Nécessite un usinage secondaire |

| Ductilité et écoulement des grains améliorés | Coûts de processus et d'énergie plus élevés |

| Excellente résistance à la fatigue | Limité à certains matériaux/conceptions |

Besoin d'une solution de forgeage qui équilibre résistance, précision et coût ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour soutenir vos essais de matériaux et le développement de processus. Que vous recherchiez les propriétés des métaux ou que vous optimisiez vos paramètres de forgeage, nos solutions vous aident à prendre des décisions basées sur des données. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et assurer votre succès manufacturier.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Comment fonctionnent les activateurs dans le revêtement SHS ? Maîtriser le transport en phase gazeuse pour un dépôt de revêtement rapide

- Combien existe-t-il de types de processus de recuit ? Un guide des 3 catégories fondamentales

- Comment la fabrication additive est-elle utilisée dans l'industrie ? Libérez des pièces complexes, légères et personnalisées

- Quelle est la température d'un four à arc plasma ? Atteindre une chaleur extrême pour les matériaux avancés et la destruction des déchets

- Le graphite rétrécit-il ? Le rôle critique de la température et du rayonnement sur la stabilité dimensionnelle

- Comment le traitement thermique à haute température affecte-t-il les membranes de PVA ? Optimisation de la stabilité et des performances

- Comment un four thermostatique de haute précision contribue-t-il à l'évaluation des performances protectrices des émaux de silicone ?

- Quelles sont les méthodes de préparation d'échantillons en FTIR ? Choisissez la bonne technique pour votre échantillon