À la base, le PVD et le CVD sont deux familles distinctes de techniques de dépôt sous vide utilisées pour appliquer des revêtements en couches minces. La différence fondamentale réside dans leur état de la matière et leur mécanisme : le dépôt physique en phase vapeur (PVD) transfère physiquement un matériau solide en une vapeur qui se condense sur un substrat, tandis que le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui réagissent chimiquement à la surface du substrat pour former le film solide.

Le choix entre le PVD et le CVD repose sur un compromis critique entre la température du processus et la conformité du revêtement. Le PVD est un processus à basse température, en ligne de mire, idéal pour les composants sensibles à la chaleur, tandis que le CVD est un processus à haute température qui utilise des réactions chimiques pour créer des revêtements très uniformes, même sur des formes complexes.

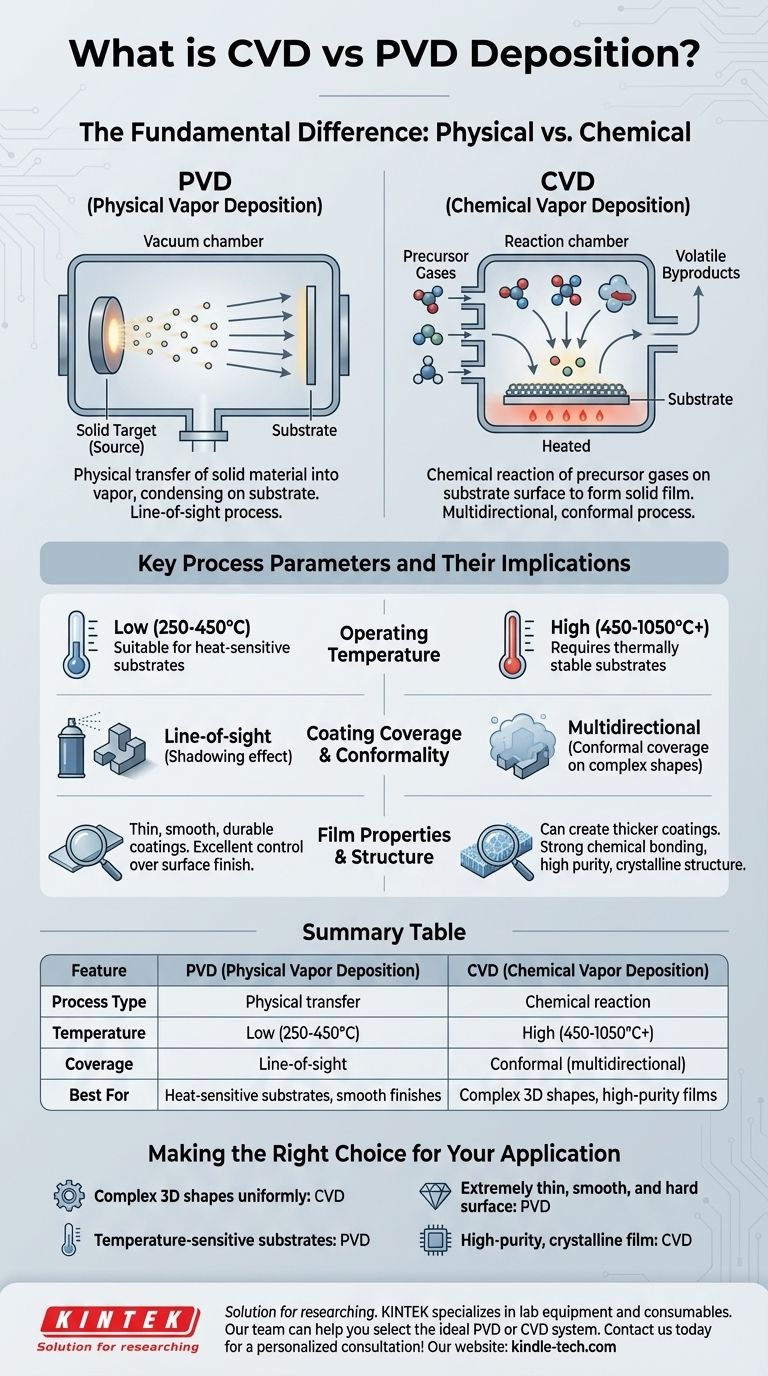

La différence fondamentale : physique vs chimique

Comprendre le fonctionnement de chaque processus révèle ses forces et ses faiblesses inhérentes. Les noms eux-mêmes — Dépôt Physique en Phase Vapeur et Dépôt Chimique en Phase Vapeur — indiquent leur principe de fonctionnement essentiel.

PVD : Le processus de dépôt physique

En PVD, un matériau source solide, appelé « cible », est vaporisé dans une chambre à vide par des méthodes telles que la pulvérisation cathodique ou l'évaporation thermique.

Ce matériau vaporisé se déplace en ligne droite et se condense directement sur le substrat, formant un film mince et dense. Aucune réaction chimique ne se produit avec le substrat lui-même ; il s'agit d'un transfert et d'une condensation purement physiques.

CVD : Le processus de réaction chimique

Le CVD introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent et réagissent sur la surface chauffée du substrat, formant un film solide. Ce processus crée des sous-produits volatils qui sont ensuite évacués de la chambre. Le revêtement est le résultat de la synthèse d'un nouveau composé chimique directement à la surface de la pièce.

Paramètres clés du processus et leurs implications

Les différences opérationnelles entre le PVD et le CVD ont un impact direct sur les matériaux que vous pouvez utiliser, les formes que vous pouvez revêtir et les propriétés finales du film.

Température de fonctionnement

Le PVD est un processus à température relativement basse, fonctionnant généralement entre 250°C et 450°C. Cela le rend adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

Le CVD est un processus à haute température, nécessitant souvent des températures de 450°C à plus de 1050°C pour entraîner les réactions chimiques nécessaires. Cela limite son utilisation aux substrats thermiquement stables à ces températures élevées.

Couverture et conformité du revêtement

Le PVD est un processus en ligne de mire. Comme une bombe de peinture, il ne peut recouvrir que les surfaces qu'il peut « voir » depuis la source. Cela peut créer un effet d'« ombre » sur les géométries complexes, laissant certaines zones non revêtues.

Le CVD est un processus multidirectionnel. Parce que les gaz réactifs remplissent toute la chambre, ils peuvent déposer un revêtement très uniforme, ou « conforme », sur toutes les surfaces exposées, y compris les passages internes complexes et les formes 3D complexes.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal dépend entièrement des exigences spécifiques de l'application, ce qui implique d'équilibrer les avantages et les limites de chacune.

Épaisseur et lissage du film

Les processus PVD produisent généralement des revêtements minces, très lisses et durables. Le processus de condensation physique permet un contrôle précis de la finition de surface.

Le CVD peut être utilisé pour créer des revêtements plus épais. Cependant, selon la chimie spécifique et les paramètres du processus, le film résultant peut parfois être plus rugueux qu'un revêtement PVD typique.

Adhérence et structure du matériau

Le CVD offre souvent une excellente adhérence car le film est chimiquement lié au substrat. Le processus est idéal pour produire des structures cristallines de haute pureté et de haute performance, c'est pourquoi il est une pierre angulaire de l'industrie des semi-conducteurs.

L'adhérence PVD est plus mécanique, bien qu'elle soit généralement très forte et durable pour un large éventail d'applications, en particulier pour les revêtements résistants à l'usure sur les outils.

Complexité du processus et environnement

Le PVD est un processus physiquement propre, vaporisant un solide en un film solide avec peu de sous-produits.

Les processus CVD sont plus complexes, impliquant souvent des gaz précurseurs volatils, toxiques ou corrosifs et créant des sous-produits dangereux qui doivent être gérés et évacués avec soin.

Faire le bon choix pour votre application

Le choix de la bonne technologie nécessite d'aligner votre objectif principal sur les points forts du processus.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : le CVD est le choix supérieur en raison de sa nature conforme et non en ligne de mire.

- Si vous travaillez avec des substrats sensibles à la température (comme certains alliages ou polymères) : les températures de fonctionnement plus basses du PVD en font l'option de loin la plus appropriée, et souvent la seule viable.

- Si vous avez besoin d'une surface extrêmement fine, lisse et dure (pour les finitions décoratives ou les outils de coupe) : le PVD est souvent préféré pour son contrôle exceptionnel sur la douceur et la densité du film.

- Si votre objectif est de faire croître un film cristallin de haute pureté (comme dans la fabrication de semi-conducteurs) : le CVD est la norme industrielle pour ce type de synthèse de matériaux précis.

Comprendre ces principes fondamentaux est la clé pour sélectionner la technologie de dépôt qui correspond parfaitement à votre matériau, à votre géométrie et à vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Transfert physique | Réaction chimique |

| Température | Basse (250-450°C) | Élevée (450-1050°C+) |

| Couverture | En ligne de mire | Conforme (multidirectionnel) |

| Idéal pour | Substrats sensibles à la chaleur, finitions lisses | Formes 3D complexes, films de haute pureté |

Vous ne savez toujours pas quel processus de dépôt convient à votre application ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les solutions de revêtement en couches minces. Notre équipe peut vous aider à sélectionner le système PVD ou CVD idéal en fonction de votre substrat, de votre géométrie et de vos exigences de performance. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces