À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication utilisé pour créer des films minces et des revêtements solides haute performance. Il fonctionne en introduisant un gaz précurseur volatil dans une chambre contenant un substrat (l'objet à revêtir). Une réaction chimique est déclenchée à la surface du substrat, provoquant le dépôt, ou la "croissance", d'une fine couche de matériau solide sur celui-ci, tandis que les sous-produits gazeux sont éliminés.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est une méthode de construction de matériaux solides à partir du niveau moléculaire. Ce contrôle à l'échelle atomique permet la création de films exceptionnellement purs, uniformes et haute performance, essentiels pour les technologies avancées.

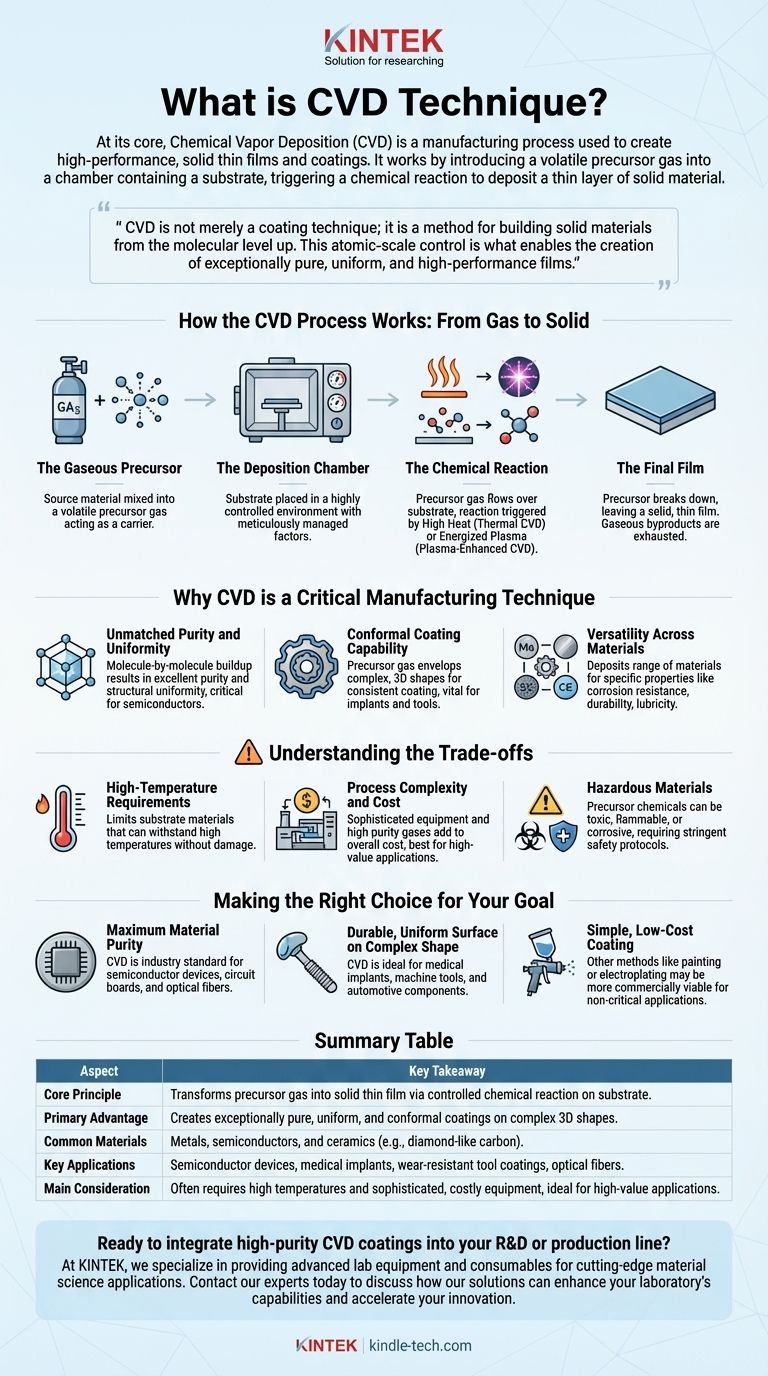

Comment fonctionne le processus CVD : du gaz au solide

Comprendre le CVD, c'est comprendre une réaction chimique soigneusement contrôlée qui transforme un gaz en une couche solide précise. Le processus peut être décomposé en quelques étapes clés.

Le précurseur gazeux

Le processus commence par le matériau source mélangé à un gaz précurseur volatil. Ce gaz agit comme un support, permettant au matériau désiré d'être transporté efficacement dans une chambre de réaction.

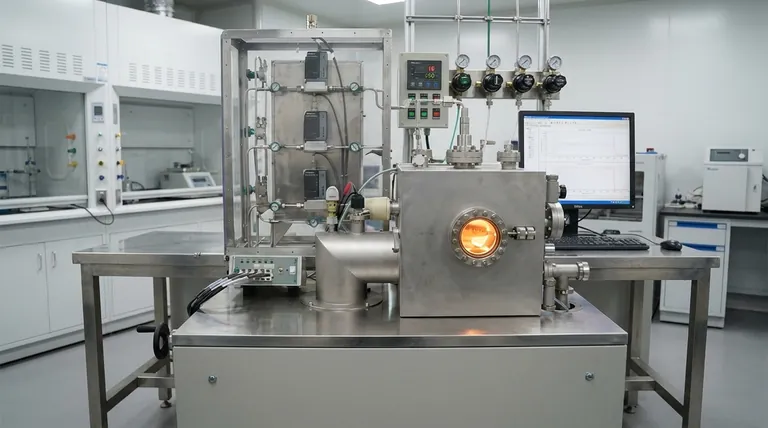

La chambre de dépôt

À l'intérieur de la chambre, l'objet à revêtir, connu sous le nom de substrat, est placé dans un environnement hautement contrôlé. Des facteurs tels que la température, la pression et le débit de gaz sont méticuleusement gérés.

La réaction chimique

Le gaz précurseur s'écoule sur le substrat, où une réaction est induite. Cela peut être déclenché par une chaleur élevée (CVD thermique) ou un plasma énergisé (CVD assisté par plasma), provoquant la décomposition du précurseur.

Le film final

Lorsque le précurseur se décompose, il laisse un film mince et solide du matériau source adhérant à la surface du substrat. Les sous-produits gazeux restants sont ensuite évacués de la chambre, laissant derrière eux une couche exceptionnellement pure et uniforme.

Pourquoi le CVD est une technique de fabrication essentielle

Le CVD est apprécié dans la fabrication avancée car ses produits possèdent des qualités difficiles à obtenir avec d'autres méthodes. Son utilité provient de quelques avantages fondamentaux.

Pureté et uniformité inégalées

Parce que le film est construit molécule par molécule à partir d'une source de gaz pur, la couche résultante présente une excellente pureté et une uniformité structurelle. Ceci est essentiel pour des applications comme les semi-conducteurs, où même des imperfections microscopiques peuvent entraîner une défaillance de l'appareil.

Capacité de revêtement conforme

Le CVD n'est pas un processus en ligne de mire comme la pulvérisation. Le gaz précurseur peut envelopper des formes tridimensionnelles complexes, assurant un revêtement cohérent et uniforme sur toutes les surfaces exposées. Ceci est vital pour des pièces comme les implants médicaux et les outils de machine.

Polyvalence des matériaux

La technique est remarquablement polyvalente. Elle peut être utilisée pour déposer une large gamme de matériaux, y compris les métaux, les semi-conducteurs et les céramiques, permettant la création de matériaux avec des propriétés spécifiques comme la résistance à la corrosion, la durabilité ou la lubrification.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision et sa qualité s'accompagnent de considérations opérationnelles spécifiques.

Exigences de haute température

De nombreux processus CVD traditionnels nécessitent des températures très élevées pour déclencher la réaction chimique. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés sans être endommagés ou déformés par la chaleur.

Complexité et coût du processus

L'équipement CVD est sophistiqué et peut être coûteux à acquérir et à utiliser. De plus, les gaz précurseurs de haute pureté requis pour le processus augmentent le coût global, ce qui le rend le mieux adapté aux applications à forte valeur ajoutée.

Matériaux dangereux

Les produits chimiques précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts et une infrastructure de manipulation spécialisée, ce qui contribue à la complexité et au coût de l'opération.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement de l'alignement de ses atouts uniques avec votre objectif final.

- Si votre objectif principal est une pureté maximale des matériaux pour des performances électroniques ou optiques : Le CVD est la norme industrielle pour la fabrication de dispositifs semi-conducteurs, de cartes de circuits imprimés et de fibres optiques.

- Si votre objectif principal est de créer une surface durable, protectrice et uniforme sur une forme complexe : Le CVD est idéal pour le revêtement d'implants médicaux, d'outils de machine et de composants automobiles pour la résistance à l'usure et à la corrosion.

- Si votre objectif principal est de produire un revêtement simple et peu coûteux pour une application non critique : D'autres méthodes, telles que la peinture ou la galvanoplastie, peuvent être plus viables commercialement que le processus CVD de haute précision.

En fin de compte, le CVD offre une méthode puissante pour construire des matériaux à partir de l'atome, permettant la création de composants qui seraient autrement impossibles à fabriquer.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe fondamental | Transforme un gaz précurseur en un film mince solide via une réaction chimique contrôlée sur la surface d'un substrat. |

| Avantage principal | Crée des revêtements exceptionnellement purs, uniformes et conformes sur des formes 3D complexes. |

| Matériaux courants | Métaux, semi-conducteurs (par exemple, le silicium) et céramiques (par exemple, le carbone de type diamant). |

| Applications clés | Dispositifs semi-conducteurs, implants médicaux, revêtements d'outils résistants à l'usure, fibres optiques. |

| Considération principale | Nécessite souvent des températures élevées et un équipement sophistiqué et coûteux, ce qui le rend idéal pour les applications à forte valeur ajoutée. |

Prêt à intégrer des revêtements CVD de haute pureté dans votre R&D ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications de science des matériaux de pointe. Que vous développiez des semi-conducteurs de nouvelle génération ou que vous ayez besoin de revêtements durables pour des dispositifs médicaux, notre expertise peut vous aider à atteindre la pureté et les performances des matériaux que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt