Dans le contexte de la science des matériaux et de la fabrication, le dépôt est le processus fondamental par lequel des atomes ou des molécules provenant d'un matériau source sont transférés sur une surface – appelée substrat – pour former un film mince et solide. Cette superposition contrôlée, atome par atome, est ce qui crée le revêtement final, qui peut être utilisé pour améliorer tout, de la vivacité esthétique à la durabilité fonctionnelle.

Le dépôt est plus qu'une simple application d'une couche de matériau ; c'est un processus de construction précis qui crée une nouvelle surface fonctionnelle sur un objet. L'objectif est de conférer des propriétés – comme la dureté, la conductivité ou des couleurs spécifiques – que le matériau de base ne possède pas par lui-même.

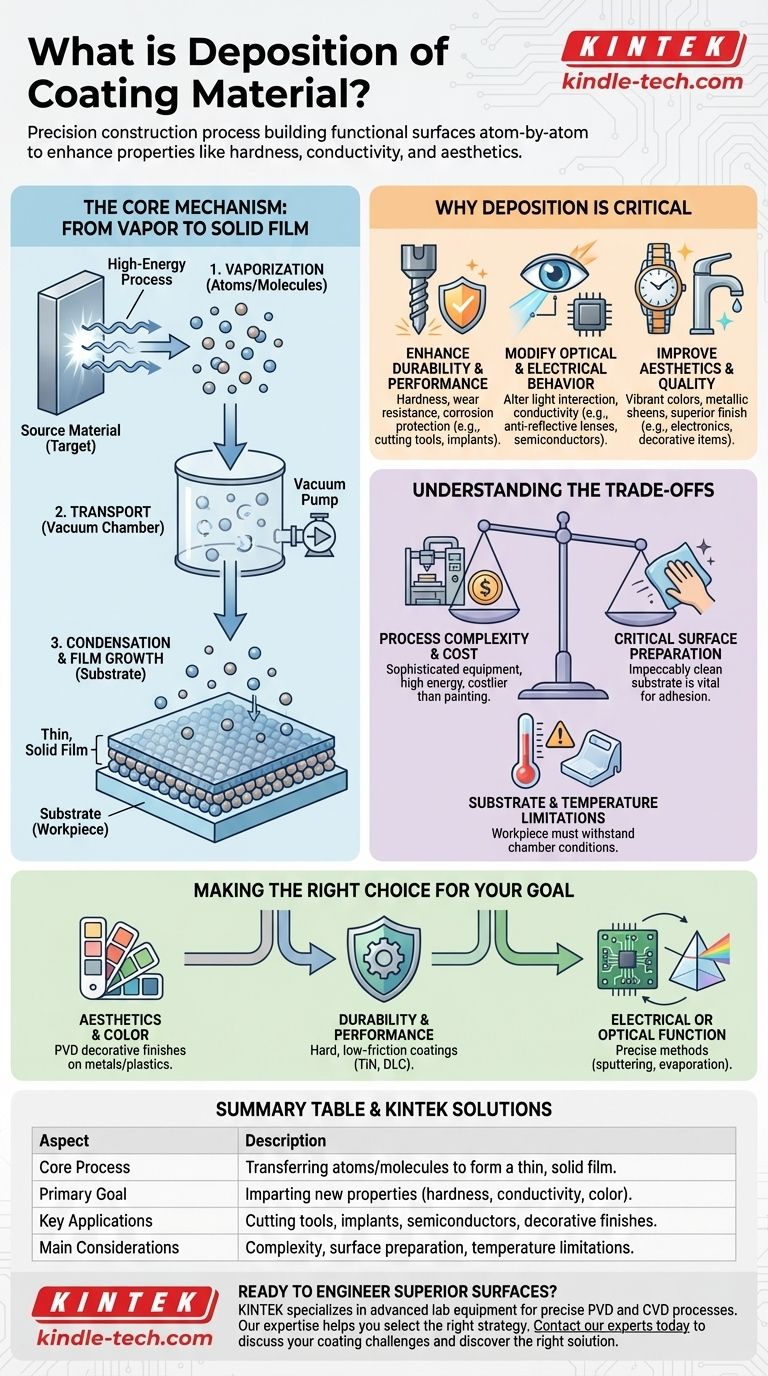

Le mécanisme central : de la vapeur au film solide

Le dépôt a généralement lieu dans une chambre à vide et implique une séquence d'étapes physiques hautement contrôlées. Le principe de base est de transformer un matériau source solide en vapeur, de le transporter, puis de le condenser sur l'objet cible.

Étape 1 : Génération du matériau de revêtement (vaporisation)

Avant qu'un film puisse être formé, le matériau de revêtement source doit être converti en phase vapeur. Ceci est souvent réalisé en utilisant des processus à haute énergie qui libèrent des atomes ou des molécules individuels d'une "cible" solide.

Étape 2 : Transport de la vapeur

Une fois vaporisés, ces atomes traversent l'environnement à basse pression de la chambre. Le vide est essentiel car il empêche les atomes de revêtement d'entrer en collision avec les molécules d'air, assurant un chemin propre et direct vers le substrat.

Étape 3 : Condensation et croissance du film

Lorsque les atomes vaporisés frappent la surface relativement froide de la pièce, ils perdent rapidement de l'énergie, se condensent à l'état solide et adhèrent à la surface. Ce processus s'accumule, couche par couche, pour former un film mince uniforme et dense.

Pourquoi le dépôt est un processus de fabrication critique

La véritable valeur du dépôt réside dans sa capacité à dissocier les propriétés de masse d'un objet de ses propriétés de surface. Vous pouvez utiliser un matériau de base bon marché, solide ou léger et ajouter une surface haute performance.

Amélioration de la durabilité et des performances

Le dépôt est essentiel pour créer des revêtements qui offrent une dureté, une résistance à l'usure et une protection contre la corrosion exceptionnelles. Ceci est courant pour les outils de coupe, les composants de moteur et les implants médicaux.

Modification du comportement optique et électrique

Les films fonctionnels peuvent modifier la façon dont une surface interagit avec la lumière ou l'électricité. Les exemples incluent les revêtements antireflets sur les verres de lunettes, les couches réfléchissantes sur les miroirs et les pistes conductrices dans les puces semi-conductrices et les panneaux solaires.

Amélioration de l'esthétique et de la qualité

Comme indiqué, le dépôt est une méthode clé pour ajouter des finitions décoratives de haute qualité. Le processus permet d'obtenir des couleurs vives et durables et des reflets métalliques – comme ceux que l'on trouve sur les montres, les robinets et les appareils électroniques haut de gamme – qui sont bien plus résistants que la peinture.

Comprendre les compromis

Bien que puissants, les processus de dépôt ne sont pas une solution universelle. Ils s'accompagnent d'exigences techniques et de limitations spécifiques qui doivent être prises en compte.

Complexité et coût du processus

La plupart des méthodes de dépôt, en particulier le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), nécessitent des équipements sous vide sophistiqués et des apports d'énergie élevés. Cela rend le processus beaucoup plus complexe et coûteux que la simple peinture ou le placage.

Le rôle critique de la préparation de surface

Le succès du dépôt dépend entièrement de l'adhérence entre le film et le substrat. La surface de la pièce doit être impeccablement propre et correctement préparée, car toute contamination entraînera le décollement ou l'écaillage du revêtement.

Limitations du substrat et de la température

La pièce doit pouvoir supporter les conditions à l'intérieur de la chambre de dépôt. Certains processus impliquent des températures élevées ou un bombardement de plasma, ce qui peut endommager des matériaux sensibles comme certains plastiques ou composants électroniques.

Faire le bon choix pour votre objectif

La sélection d'une stratégie de dépôt nécessite d'adapter les capacités du processus à votre objectif principal.

- Si votre objectif principal est l'esthétique et la couleur : Vous pouvez choisir parmi une gamme de processus PVD qui offrent des finitions décoratives brillantes et durables sur les métaux et certains plastiques.

- Si votre objectif principal est la durabilité et la performance : Priorisez les processus connus pour créer des revêtements durs à faible frottement (comme le TiN ou le DLC) et assurez-vous que le matériau de base peut supporter la chaleur du processus.

- Si votre objectif principal est la fonction électrique ou optique : Vous aurez besoin d'une méthode très précise comme la pulvérisation ou l'évaporation qui permet un contrôle méticuleux de l'épaisseur, de la pureté et de la structure du film.

En fin de compte, comprendre le dépôt vous permet de voir un revêtement non pas comme une simple couche, mais comme un composant technique de votre produit final.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus de base | Transfert d'atomes/molécules d'une source à un substrat pour former un film mince et solide. |

| Objectif principal | Conférer de nouvelles propriétés (dureté, conductivité, couleur) que le matériau de base ne possède pas. |

| Applications clés | Outils de coupe, implants médicaux, semi-conducteurs, panneaux solaires, finitions décoratives. |

| Considérations principales | Complexité du processus, préparation de surface, limitations de température du substrat. |

Prêt à concevoir des surfaces supérieures pour vos produits ?

Le dépôt est un outil puissant pour améliorer vos matériaux, que votre objectif soit une durabilité extrême, des propriétés optiques spécifiques ou une esthétique vibrante. KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus de revêtement précis comme le PVD et le CVD.

Notre expertise vous aide à sélectionner la bonne stratégie de dépôt pour votre application spécifique, garantissant des performances et une qualité optimales. Laissez-nous vous aider à construire la surface parfaite pour votre produit.

Contactez nos experts dès aujourd'hui pour discuter de vos défis de revêtement et découvrir la bonne solution pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt physique en phase vapeur ? Pour des revêtements minces supérieurs, durables et purs

- Qu'est-ce que le CVD à catalyseur flottant ? Synthèse en phase gazeuse continue de nanomatériaux

- Comment fonctionne un faisceau d'ions ? Atteindre une précision au niveau atomique en ingénierie des matériaux

- Comment un revêtement est-il formé par CVD ? Maîtriser la réaction chimique pour des couches minces supérieures

- Qu'est-ce que le dépôt chimique en phase vapeur organométallique (MOCVD) et quelles sont ses applications dans la fabrication CMOS ? Améliorez la précision de vos semi-conducteurs

- Que se passe-t-il dans le processus de dépôt de métaux ? Un guide des techniques de revêtement par couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur dans les semi-conducteurs ? Le moteur à l'échelle atomique de l'électronique moderne

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur ? Un guide pour des revêtements en couches minces de qualité supérieure