L'épaisseur du film sec (DFT) est l'épaisseur mesurée d'un revêtement après qu'il a durci et séché sur un substrat. Cette mesure représente la couche protectrice solide finale qui reste sur la surface. Que le revêtement soit appliqué en une seule passe ou en plusieurs couches, les appareils de mesure DFT mesurent l'épaisseur totale, du substrat à la surface finale supérieure.

L'objectif principal de la mesure du DFT est de vérifier qu'un revêtement a été appliqué conformément aux spécifications du fabricant. Cette seule métrique est l'indicateur principal de la manière dont le revêtement fonctionnera comme prévu, protégeant le matériau sous-jacent et respectant les normes de qualité.

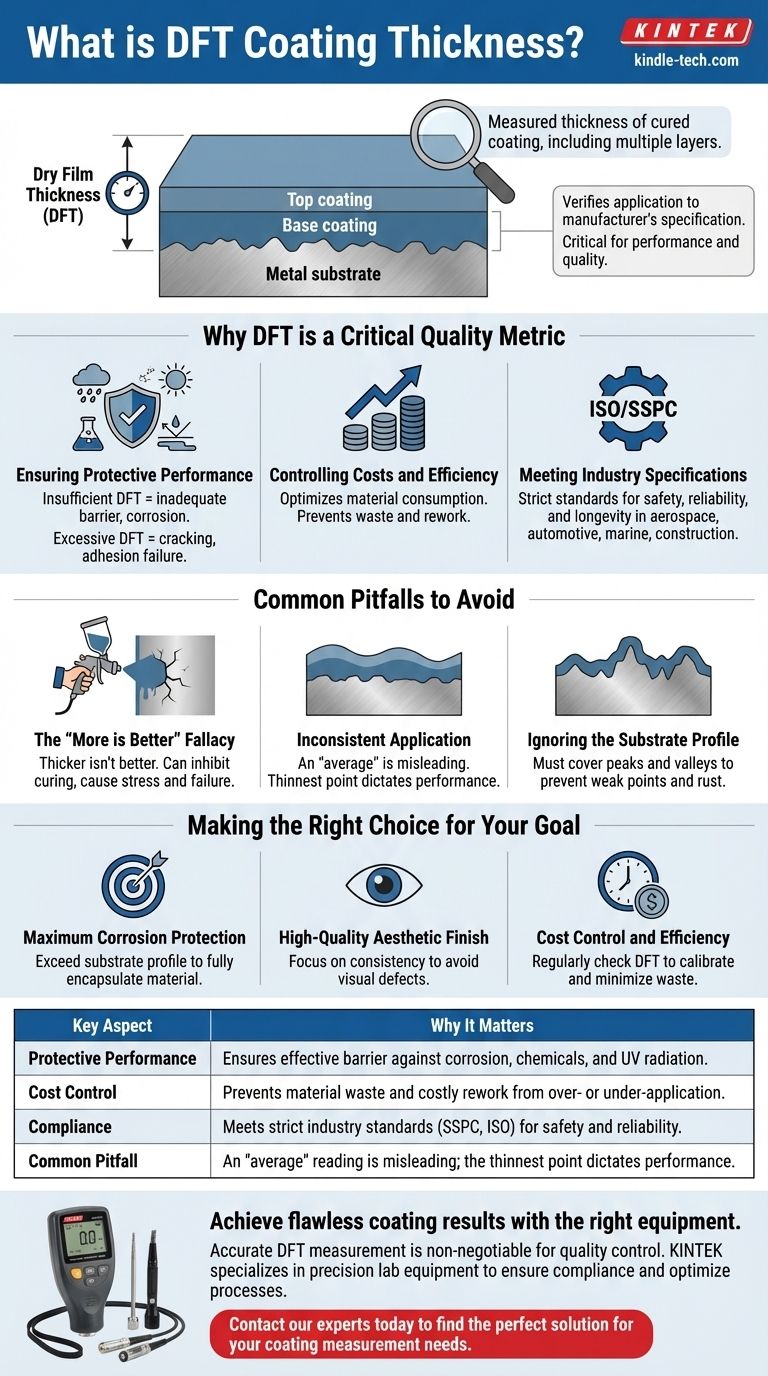

Pourquoi le DFT est une métrique de qualité essentielle

Appliquer simplement une couche de peinture ou de poudre n'est pas suffisant. L'épaisseur de cette couche est directement liée à sa durée de vie fonctionnelle et à ses performances. Un DFT incorrect peut entraîner une défaillance prématurée, des réclamations de garantie et des pertes financières importantes.

Assurer la performance protectrice

La tâche principale de la plupart des revêtements est de protéger le substrat de son environnement. Un DFT insuffisant signifie qu'il n'y a pas assez de matériau pour former une barrière efficace contre l'humidité, les produits chimiques ou les rayons UV, entraînant corrosion ou dégradation.

Inversement, un DFT excessif peut être tout aussi dommageable. Les revêtements trop épais peuvent devenir cassants, entraînant des fissures, des éclats ou un défaut de durcissement, ce qui compromet l'adhérence.

Contrôler les coûts et l'efficacité

Les matériaux de revêtement représentent un coût de projet important. Appliquer un revêtement plus épais que spécifié est un gaspillage direct de matériau et d'argent.

La mesure cohérente du DFT permet un contrôle précis de la consommation de matériaux et aide à optimiser le processus d'application, évitant des retouches coûteuses ou une sur-application.

Respecter les spécifications de l'industrie

De nombreuses industries, telles que l'aérospatiale, l'automobile, le secteur maritime et la construction, fonctionnent selon des normes strictes (telles que celles de la SSPC ou de l'ISO). Ces normes définissent explicitement les plages de DFT requises pour garantir la sécurité, la fiabilité et la longévité. Le non-respect de ces spécifications peut entraîner le rejet du projet.

Pièges courants à éviter

Atteindre le DFT correct n'est pas toujours simple. Plusieurs malentendus courants peuvent compromettre la qualité du produit final.

Le sophisme du « Plus c'est mieux »

C'est une erreur fréquente de supposer qu'un revêtement plus épais offrira une meilleure protection. Chaque revêtement est conçu pour fonctionner dans une plage de DFT spécifique. Dépasser cette plage peut inhiber un durcissement correct, créer des contraintes internes et, finalement, faire échouer le revêtement plus tôt qu'un revêtement correctement appliqué.

Application incohérente

Une lecture de DFT « moyenne » peut être dangereusement trompeuse si l'application est inégale. La performance globale du système de revêtement est dictée par son point le plus mince. Une seule zone avec une épaisseur insuffisante peut devenir le point d'entrée de la corrosion qui mine l'ensemble du système.

Ignorer le profil du substrat

Pour les revêtements appliqués sur une surface rugueuse ou sablée, le DFT est mesuré à partir des « pics » du profil de surface. Vous devez vous assurer qu'il y a suffisamment de matériau de revêtement pour couvrir adéquatement non seulement les pics, mais aussi les « vallées » afin d'éviter les points faibles où la rouille peut commencer.

Faire le bon choix pour votre objectif

Le DFT cible n'est pas arbitraire ; il est déterminé par la fiche technique du revêtement et les exigences spécifiques du projet.

- Si votre objectif principal est une protection maximale contre la corrosion : Vous devez vous assurer que l'épaisseur du revêtement dépasse le profil de surface du substrat pour encapsuler complètement le matériau et prévenir la rouille prématurée.

- Si votre objectif principal est une finition esthétique de haute qualité : La cohérence sur toute la surface est plus critique que l'épaisseur absolue pour éviter les défauts visuels tels que l'affaissement ou la « peau d'orange ».

- Si votre objectif principal est le contrôle des coûts et l'efficacité : Vérifiez régulièrement le DFT pendant le processus d'application pour calibrer l'équipement et la technique, minimisant ainsi le gaspillage de matériaux et éliminant le besoin de retouches.

En fin de compte, maîtriser le contrôle du DFT est fondamental pour garantir la qualité, la longévité et la rentabilité de tout projet de revêtement.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Performance protectrice | Assure une barrière efficace contre la corrosion, les produits chimiques et les rayons UV. |

| Contrôle des coûts | Prévient le gaspillage de matériaux et les retouches coûteuses dues à une application excessive ou insuffisante. |

| Conformité | Respecte les normes strictes de l'industrie (SSPC, ISO) en matière de sécurité et de fiabilité. |

| Piège courant | Une lecture « moyenne » est trompeuse ; le point le plus mince dicte la performance. |

Obtenez des résultats de revêtement impeccables avec l'équipement adéquat.

Une mesure précise du DFT est non négociable pour le contrôle qualité. KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables, y compris les appareils de mesure de l'épaisseur des revêtements, pour aider votre laboratoire à garantir la conformité, optimiser les processus et protéger vos investissements.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins de mesure de revêtement.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

Les gens demandent aussi

- Comment l'ajout d'alumine ou d'yttria abaisse-t-il la température de frittage du carbure de silicium ? Explication du frittage en phase liquide efficace

- Un testeur de diamants fonctionne-t-il sur d'autres pierres ? La vérité sur les faux positifs et la moissanite

- Existe-t-il une machine pour tester les diamants ? Un guide sur la technologie moderne de vérification des diamants

- Qu'est-ce qu'un filtre-presse dans l'industrie ? Un guide sur la séparation solide-liquide à haute pression

- Quel est le rôle d'une étuve à circulation d'air forcée dans la synthèse des COF ? Favoriser les réactions solvothermiques à haute cristallinité

- Quels sont les différents types d'échantillons pour la FRX ? Préparation Maître Solide, Poudre et Liquide

- Quelles sont les applications de la pulvérisation RF ? Permettre le dépôt avancé de couches minces pour les isolants

- Qu'est-ce que la maintenance préventive en laboratoire ? Une stratégie proactive pour la fiabilité du laboratoire et l'intégrité des données