Au niveau fondamental, la différence entre l'évaporation et la pulvérisation cathodique réside dans la manière dont les atomes sont libérés d'un matériau source pour créer une couche mince. L'évaporation utilise la chaleur pour faire bouillir un matériau en vapeur qui se condense sur une surface, un peu comme la vapeur embuant un miroir froid. La pulvérisation cathodique, en revanche, utilise le bombardement d'ions énergétiques pour arracher physiquement des atomes d'un matériau cible, tel un sablage microscopique.

Bien que les deux soient des méthodes de dépôt physique en phase vapeur (PVD) effectuées sous vide, le choix entre elles repose sur un compromis critique : l'évaporation est généralement plus rapide et plus rentable, tandis que la pulvérisation cathodique offre une qualité de film, une adhérence et un contrôle de la composition supérieurs au prix de la vitesse et de la complexité.

Le mécanisme fondamental : Chaleur contre Impact

Comprendre comment chaque processus génère un matériau de revêtement est la clé pour saisir leurs forces et faiblesses respectives. Ce sont des approches fondamentalement différentes pour atteindre le même objectif.

Comment fonctionne l'évaporation : L'analogie de l'ébullition

L'évaporation est un processus thermique. Un matériau source, ou « charge », est placé dans une chambre à vide poussé et chauffé jusqu'à ce qu'il atteigne sa température de vaporisation.

Ceci crée un flux de vapeur robuste qui voyage en ligne droite et se condense sur un substrat plus froid, formant la couche mince. L'énergie des particules déposées est relativement faible, déterminée uniquement par l'énergie thermique du processus.

Comment fonctionne la pulvérisation cathodique : Le sablage plasma

La pulvérisation cathodique est un processus cinétique. Elle commence par l'introduction d'un gaz inerte à basse pression (généralement de l'Argon) dans une chambre à vide pour créer un plasma.

Un champ électrique accélère les ions de ce plasma, les faisant entrer en collision avec le matériau source, connu sous le nom de cible. Ces impacts à haute énergie éjectent physiquement, ou « pulvérisent », des atomes individuels de la cible. Ces atomes éjectés possèdent une énergie cinétique nettement plus élevée et se déplacent pour revêtir le substrat.

Différences clés dans les propriétés du film

La différence d'énergie — énergie thermique faible pour l'évaporation contre énergie cinétique élevée pour la pulvérisation cathodique — se traduit directement par des différences majeures dans les caractéristiques du film final.

Adhérence et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie élevée, s'incorporant légèrement à la surface et créant un film dense et étroitement tassé. Cela se traduit par une adhérence et une durabilité supérieures.

Les atomes évaporés atterrissent plus doucement, ce qui donne des films généralement moins denses, avec une structure granulaire plus grande et une adhérence plus faible au substrat.

Homogénéité et composition du film

La pulvérisation cathodique excelle dans le dépôt de matériaux complexes tels que les alliages et les composés. Comme le processus de « sablage » éjecte les atomes de manière non sélective, la composition du film déposé reste très proche de celle de la cible.

L'évaporation peut poser des problèmes avec les alliages où différents éléments ont des pressions de vapeur (points d'ébullition) différents. L'élément ayant la pression de vapeur la plus élevée s'évaporera plus facilement, modifiant potentiellement la composition du film final par rapport à celle de la source d'origine.

Taux de dépôt et vitesse

L'évaporation offre généralement un taux de dépôt beaucoup plus élevé. La capacité à générer un flux de vapeur dense permet de déposer des films plus épais en des temps d'exécution plus courts, ce qui la rend adaptée à la production à grand volume.

La pulvérisation cathodique est un processus plus lent et plus délibéré. L'éjection des atomes un par un entraîne un taux de dépôt plus faible, ce qui la rend moins idéale pour les applications où la vitesse est la principale préoccupation.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; ce sont des outils conçus pour des tâches différentes. Choisir le mauvais peut entraîner une mauvaise qualité de film ou des coûts inutiles.

Le facteur coût et simplicité

Les systèmes d'évaporation sont souvent plus simples dans leur conception et donc plus rentables à construire et à utiliser. Ceci, combiné à leurs taux de dépôt élevés, en fait un choix économique pour de nombreuses applications.

Les systèmes de pulvérisation cathodique, nécessitant des alimentations haute tension, une gestion des gaz et souvent des magnétrons pour améliorer le processus, sont généralement plus complexes et plus coûteux.

Le facteur contrôle et précision

La pulvérisation cathodique offre un degré de contrôle du processus beaucoup plus élevé. Des paramètres tels que la pression du gaz et la puissance peuvent être ajustés avec précision pour manipuler les propriétés du film telles que la taille des grains, la contrainte interne et la densité.

Cela fait de la pulvérisation cathodique la méthode préférée pour les applications exigeant une haute précision et une répétabilité, comme dans la fabrication de filtres optiques, de semi-conducteurs et de dispositifs médicaux.

Le facteur environnemental et gazeux

La pulvérisation cathodique fonctionne dans un environnement gazeux à basse pression, ce qui signifie qu'une partie du gaz de processus peut rester piégée dans le film en croissance sous forme d'impureté. Ceci est appelé gaz absorbé.

L'évaporation se produit dans un vide poussé, ce qui donne des films plus purs avec moins d'inclusions gazeuses, ce qui peut être critique pour certaines applications électroniques ou optiques.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est la vitesse et l'efficacité des coûts pour les revêtements simples : Choisissez l'évaporation thermique, en particulier pour les métaux à élément unique.

- Si votre objectif principal est une adhérence, une densité et une durabilité supérieures du film : Choisissez la pulvérisation cathodique, car le dépôt à haute énergie crée un film plus solide et plus robuste.

- Si vous déposez des alliages ou des composés complexes : Choisissez la pulvérisation cathodique pour garantir que la composition du film reflète fidèlement la cible source.

- Si vous avez besoin de la pureté de film la plus élevée possible avec une contamination gazeuse minimale : L'évaporation dans un environnement de vide poussé est la meilleure option.

Comprendre cette distinction fondamentale entre l'énergie thermique et l'énergie cinétique vous permet de sélectionner l'outil précis pour vos besoins de dépôt de couches minces.

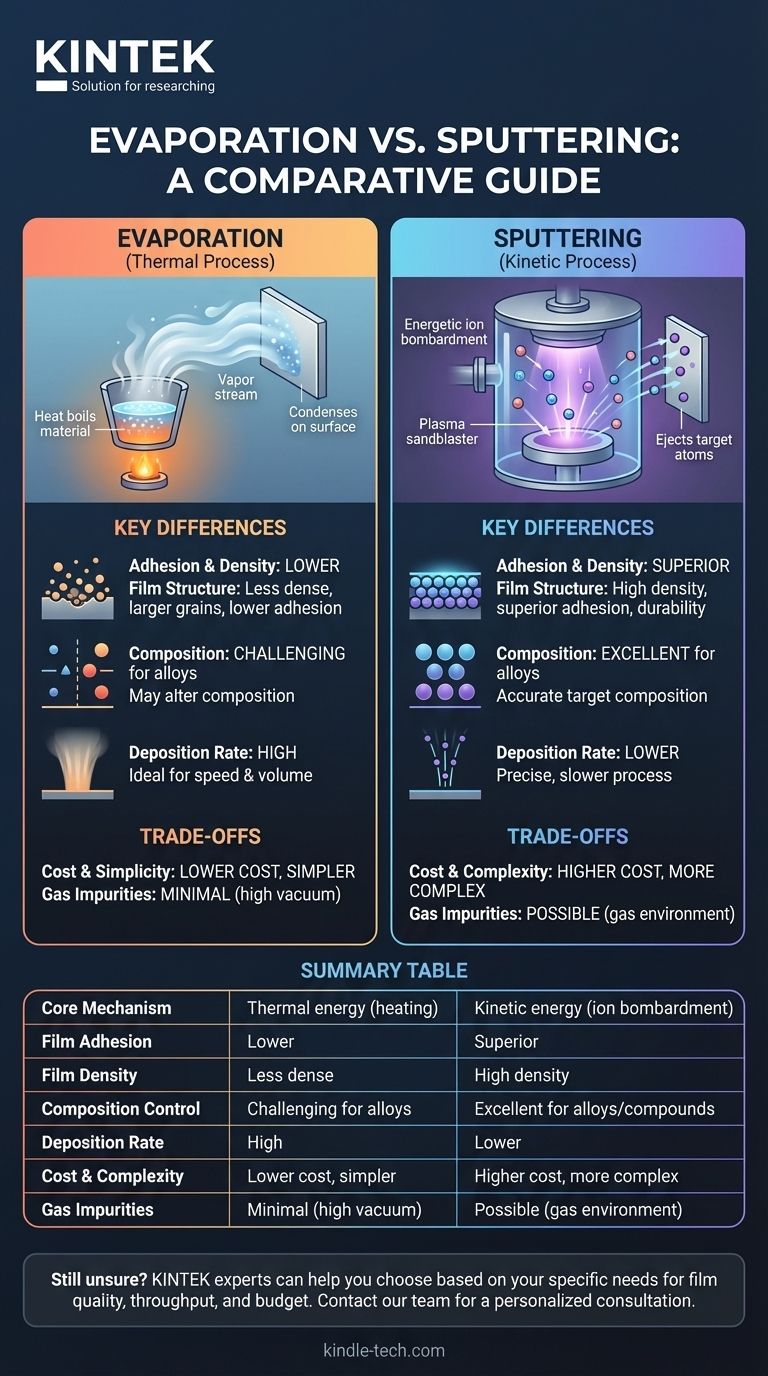

Tableau récapitulatif :

| Caractéristique | Évaporation | Pulvérisation cathodique |

|---|---|---|

| Mécanisme fondamental | Énergie thermique (chauffage) | Énergie cinétique (bombardement ionique) |

| Adhérence du film | Inférieure | Supérieure |

| Densité du film | Moins dense | Haute densité |

| Contrôle de la composition | Difficile pour les alliages | Excellent pour les alliages/composés |

| Taux de dépôt | Élevé | Plus faible |

| Coût et complexité | Coût inférieur, plus simple | Coût supérieur, plus complexe |

| Impuretés gazeuses | Minimales (vide poussé) | Possibles (environnement gazeux) |

Vous hésitez encore sur la méthode PVD adaptée à votre application ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à choisir entre les systèmes d'évaporation et de pulvérisation cathodique en fonction de vos exigences spécifiques en matière de qualité de film, de débit et de budget.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer vos processus de dépôt de couches minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Qu'est-ce que la température de frittage ? Maîtrisez la clé d'une métallurgie des poudres parfaite

- Quelle est la différence entre le chemin court et le film mince ? Choisir la bonne méthode de distillation pour votre laboratoire

- Comment les congélateurs à ultra-basse température contribuent-ils à la santé publique ? Préserver les vaccins et la recherche pour un monde plus sain

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Quelle est la différence entre la pulvérisation cathodique (sputtering) et l'évaporation par faisceau d'électrons (Ebeam) ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi est-il nécessaire de préchauffer les particules de silice ? Maîtriser la préparation pour des composites d'alliages de zinc sans défaut

- Qu'est-ce que le métal fritté ? Un guide pour des pièces métalliques complexes et rentables

- Quelle est l'épaisseur du film sec (DFT) ? Assurez la qualité et la performance grâce à une mesure précise