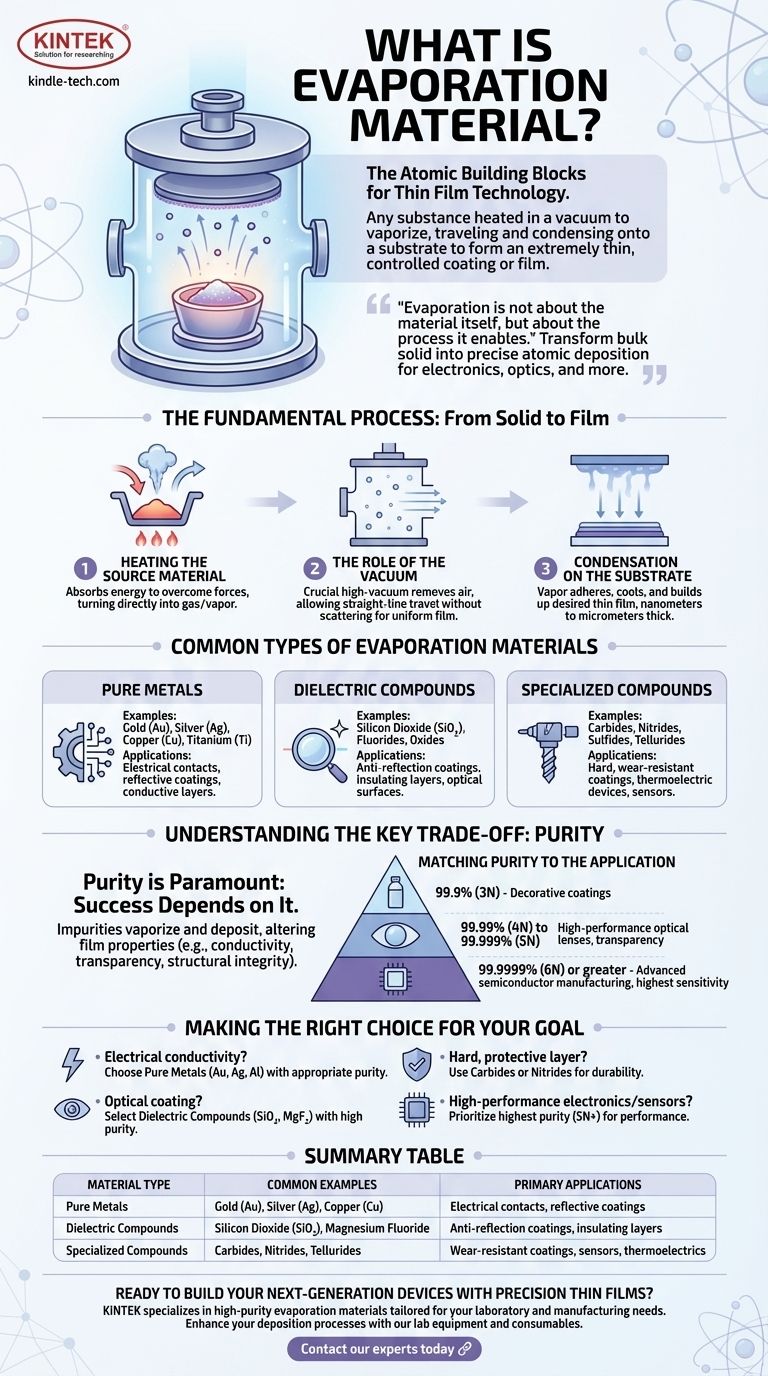

Essentiellement, un matériau d'évaporation est toute substance — des métaux purs aux composés complexes — qui est chauffée sous vide jusqu'à ce qu'elle se vaporise. Cette vapeur voyage ensuite et se condense sur une surface cible, connue sous le nom de substrat, pour former un revêtement ou un film extrêmement mince et hautement contrôlé.

L'évaporation ne concerne pas le matériau lui-même, mais le processus qu'il permet. L'objectif est de transformer un matériau solide en vrac en une vapeur qui peut être déposée avec précision, atome par atome, pour construire des couches minces fonctionnelles pour des applications allant de l'électronique à l'optique.

Le processus fondamental : du solide au film

La création d'une couche mince par évaporation est un processus physique en plusieurs étapes qui repose sur un environnement hautement contrôlé. Chaque étape est essentielle à la qualité du revêtement final.

Chauffage du matériau source

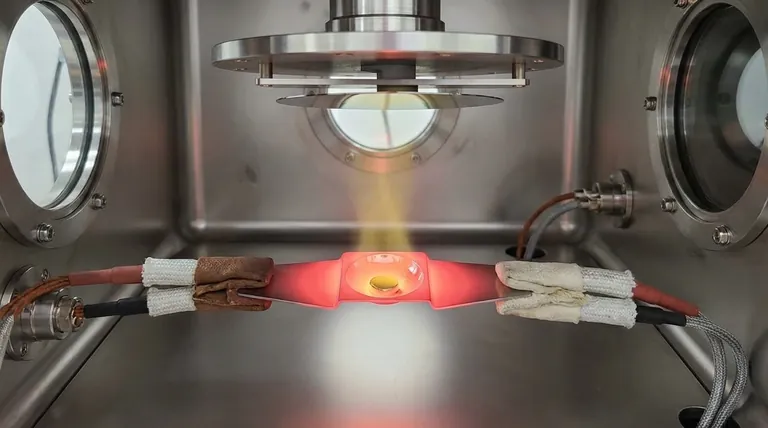

Le processus commence par le chauffage du matériau d'évaporation à l'intérieur d'une chambre à vide. Lorsque le matériau absorbe de l'énergie, ses atomes ou molécules acquièrent suffisamment d'élan pour vaincre les forces qui les maintiennent à l'état solide ou liquide, passant directement à l'état gazeux ou de vapeur.

Le rôle du vide

Cette vaporisation se produit dans un environnement de vide poussé. Le vide est crucial car il élimine l'air et les autres particules, garantissant que le matériau vaporisé peut voyager en ligne droite de la source au substrat sans collisions, ce qui disperserait autrement les atomes et empêcherait la formation d'un film uniforme.

Condensation sur le substrat

Lorsque le flux de vapeur atteint la surface du substrat plus froid, il se refroidit rapidement, se condense et adhère. Ce processus construit la couche mince désirée, souvent seulement quelques nanomètres à micromètres d'épaisseur, couche par couche.

Types courants de matériaux d'évaporation

Le matériau spécifique choisi est entièrement dicté par les propriétés souhaitées du film final. Les matériaux sont souvent classés en fonction de leurs caractéristiques électriques, optiques ou mécaniques.

Métaux purs

Les métaux sont parmi les matériaux d'évaporation les plus courants. Ils sont utilisés lorsque la conductivité électrique ou la réflectivité est requise.

- Exemples : Or (Au), Argent (Ag), Cuivre (Cu) et Titane (Ti).

- Applications : Contacts électriques dans les microcircuits, revêtements réfléchissants pour les miroirs et couches conductrices dans les écrans.

Composés diélectriques

Ces matériaux sont des isolants électriques et sont souvent transparents à certaines longueurs d'onde, ce qui les rend idéaux pour les applications optiques.

- Exemples : Dioxyde de Silicium (SiO2), Fluorures (ex. : Fluorure de Magnésium) et divers Oxydes.

- Applications : Revêtements antireflets sur les lentilles, couches isolantes dans les condensateurs et surfaces optiques protectrices.

Composés spécialisés

Une vaste gamme d'autres composés est utilisée pour des applications plus spécifiques et exigeantes.

- Exemples : Carbures, Nitrures, Sulfures et Tellurures.

- Applications : Revêtements durs et résistants à l'usure pour les outils (Carbures, Nitrures) ou composants dans les dispositifs thermoélectriques et les capteurs (Tellurures, Sulfures).

Comprendre le compromis clé : la pureté

Pour les matériaux d'évaporation, la pureté n'est pas un détail mineur — c'est souvent le facteur le plus critique déterminant le succès du produit final.

Pourquoi la pureté est primordiale

Toute impureté présente dans le matériau source sera également vaporisée et déposée dans la couche mince finale. Ces atomes indésirables peuvent altérer considérablement les propriétés souhaitées du film, telles que dégrader sa conductivité électrique, réduire sa transparence optique ou compromettre son intégrité structurelle.

Adapter la pureté à l'application

Le niveau de pureté requis, qui peut varier de 99,9 % à un exceptionnel 99,99999 %, dépend entièrement de la sensibilité de l'application.

- Un simple revêtement décoratif sur un produit de consommation peut ne nécessiter qu'une pureté de 99,9 % (3N).

- Une lentille optique haute performance peut exiger une pureté de 99,99 % (4N) à 99,999 % (5N) pour garantir la transparence.

- La fabrication de semi-conducteurs avancés nécessite les plus hautes puretés, souvent 99,9999 % (6N) ou plus, car même quelques atomes errants peuvent ruiner une micropuce.

Faire le bon choix pour votre objectif

La sélection du matériau d'évaporation et du niveau de pureté corrects est une décision fondamentale dans le dépôt de couches minces. Votre choix doit être guidé par la fonction principale du revêtement que vous souhaitez créer.

- Si votre objectif principal est la conductivité électrique ou les contacts : Choisissez un métal pur comme l'or, l'argent ou l'aluminium avec un niveau de pureté adapté à la sensibilité de l'appareil.

- Si votre objectif principal est un revêtement optique (ex. : antireflet) : Sélectionnez un composé diélectrique comme le Dioxyde de Silicium ou le Fluorure de Magnésium, en assurant une pureté élevée pour une transparence maximale.

- Si votre objectif principal est une couche dure et protectrice : Utilisez un matériau carbure ou nitrure connu pour sa durabilité et sa résistance à l'usure.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Privilégiez la pureté matérielle la plus élevée possible (5N ou plus) avant tout autre facteur, car la performance est directement liée à l'absence de contamination.

En fin de compte, ces matériaux sont les éléments constitutifs au niveau atomique qui rendent possible une grande partie de notre technologie moderne.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Applications principales |

|---|---|---|

| Métaux purs | Or (Au), Argent (Ag), Cuivre (Cu) | Contacts électriques, revêtements réfléchissants |

| Composés diélectriques | Dioxyde de Silicium (SiO₂), Fluorure de Magnésium | Revêtements antireflets, couches isolantes |

| Composés spécialisés | Carbures, Nitrures, Tellurures | Revêtements résistants à l'usure, capteurs, thermoélectriques |

Prêt à construire vos dispositifs de nouvelle génération avec des couches minces de précision ? KINTEK se spécialise dans la fourniture de matériaux d'évaporation de haute pureté — des métaux purs aux composés complexes — adaptés à vos besoins spécifiques en laboratoire et en fabrication. Que vous développiez des semi-conducteurs avancés, des revêtements optiques ou des couches protectrices durables, nos matériaux garantissent la performance et la fiabilité exigées par vos applications. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment l'équipement de laboratoire et les consommables de KINTEK peuvent améliorer vos processus de dépôt.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quelle est la différence entre l'évaporation et la lithographie par faisceau d'électrons ? Comprendre la mise en forme (patterning) par rapport au dépôt (deposition)

- Quelle est l'actualité de l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quelles sont les deux méthodes courantes pour chauffer le matériau source en évaporation ? Méthodes de chauffage résistif vs. faisceau d'électrons

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Quels films minces sont déposés par évaporation par faisceau d'électrons ? Débloquez des revêtements haute performance

- Qu'est-ce que l'évaporation par faisceau d'électrons ? Réalisez un dépôt de couches minces de haute pureté pour votre laboratoire

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté