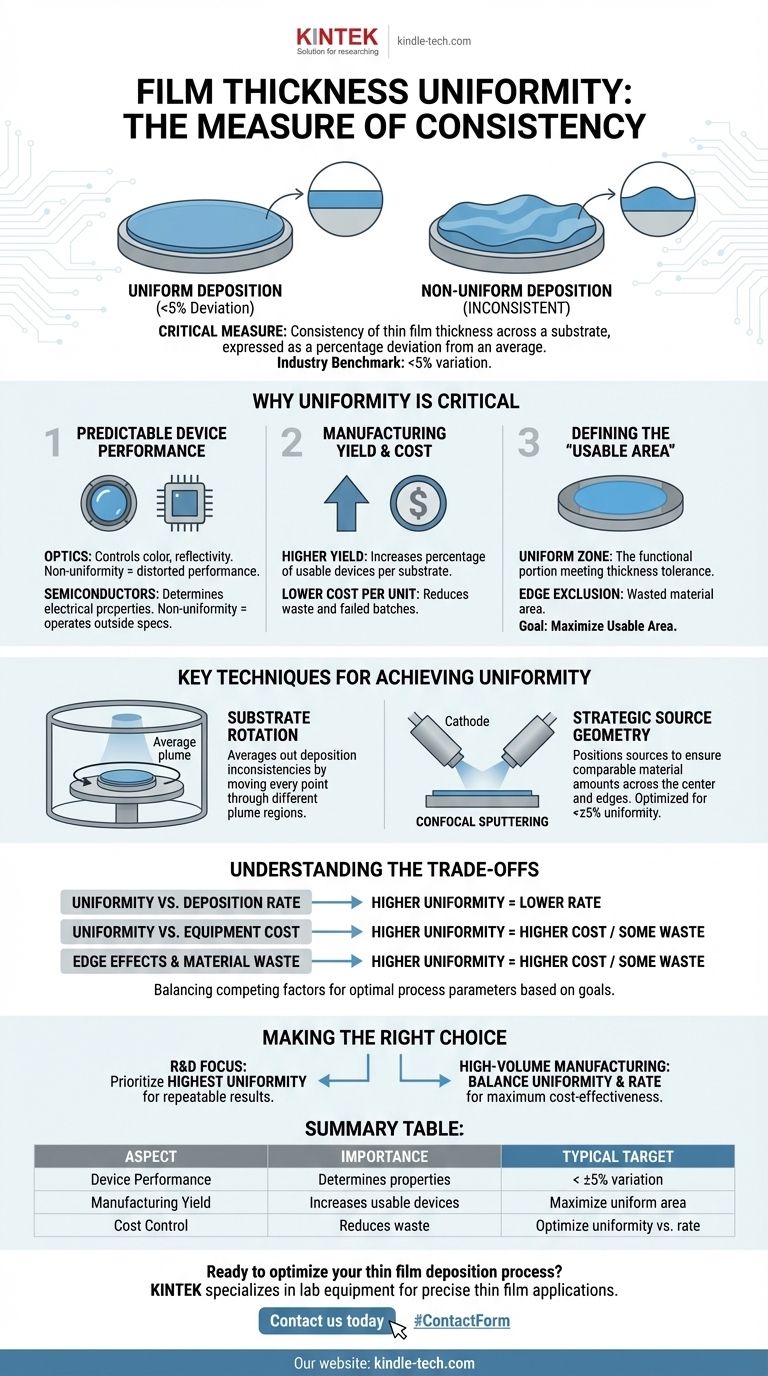

À la base, l'uniformité de l'épaisseur du film est une mesure critique de la constance de l'épaisseur d'un film mince déposé sur la surface d'un substrat. Cette constance n'est pas absolue ; elle est généralement exprimée en pourcentage de déviation par rapport à une épaisseur moyenne. Par exemple, une référence courante dans l'industrie pour une « zone uniforme » est celle où l'épaisseur du film varie de moins de 5 % par rapport à la valeur moyenne sur cette zone spécifique.

L'uniformité de l'épaisseur du film n'est pas seulement une propriété géométrique ; elle est un prédicteur direct des performances fonctionnelles d'un dispositif et du rendement de fabrication. L'objectif est de contrôler le processus de dépôt afin que chaque zone critique d'un substrat reçoive une quantité de matériau presque identique, garantissant des résultats prévisibles et fiables.

Pourquoi l'uniformité est une métrique critique

Atteindre une épaisseur spécifique n'est que la moitié du travail. Assurer que cette épaisseur est constante sur toute la zone fonctionnelle d'un substrat est ce qui détermine le succès ou l'échec dans de nombreuses applications.

Performance prévisible du dispositif

De légères variations d'épaisseur peuvent entraîner des changements significatifs dans les propriétés physiques d'un matériau.

En optique, l'épaisseur du film contrôle directement des propriétés telles que la couleur, la réflectivité et l'anti-reflet. Un revêtement non uniforme sur une lentille entraînera une performance optique déformée.

Dans les semi-conducteurs, l'épaisseur des oxydes de grille, des conducteurs et des couches diélectriques détermine les caractéristiques électriques telles que la capacité et la résistance. Le manque d'uniformité conduit à des dispositifs qui fonctionnent en dehors de leurs spécifications requises.

Rendement de fabrication et coût

Chaque substrat qui ne respecte pas les normes d'uniformité d'épaisseur représente une perte de temps, de matériaux et d'argent.

Une uniformité élevée se traduit directement par un rendement de fabrication élevé — le pourcentage de dispositifs utilisables produits à partir d'un seul substrat ou lot. Augmenter l'uniformité de 90 % à 95 % sur un substrat peut signifier une augmentation significative du nombre de puces ou de composants viables, réduisant considérablement le coût par unité.

Définir la « Zone utilisable »

La « zone uniforme » est la partie du substrat où le film respecte la tolérance d'épaisseur requise.

À des fins pratiques, c'est la seule partie du substrat qui peut être utilisée pour fabriquer des dispositifs fonctionnels. L'objectif de l'ingénierie des processus est de maximiser cette zone utilisable, en poussant la zone uniforme aussi près que possible du bord physique du substrat.

Techniques clés pour atteindre l'uniformité

Les ingénieurs utilisent plusieurs méthodes bien établies pour contrôler le processus de dépôt et créer des films très uniformes. Ces techniques sont conçues pour moyenner les incohérences naturelles d'une source de dépôt.

Rotation du substrat

C'est la méthode la plus courante et la plus efficace pour améliorer l'uniformité. En faisant tourner le substrat pendant le dépôt, vous vous assurez que chaque point de sa surface traverse différentes régions du panache de dépôt.

Ce mouvement moyenne les « points chauds » ou les zones de flux plus faible provenant de la source, ce qui donne un revêtement beaucoup plus régulier que ce qui serait possible avec un substrat statique.

Géométrie stratégique de la source

Le positionnement de la source de dépôt par rapport au substrat est critique. Dans les processus tels que le sputtering confocal, les cathodes sont intentionnellement inclinées à un angle.

Ceci, combiné à la rotation du substrat, garantit que le centre et les bords extérieurs du substrat reçoivent une quantité comparable de matériau déposé au cours du processus. L'angle d'inclinaison exact et la distance cible-substrat sont soigneusement optimisés pour obtenir une uniformité souvent meilleure que ±5 %.

Comprendre les compromis

La recherche de l'uniformité parfaite implique souvent de concilier des facteurs concurrents. Il n'existe pas de configuration unique « idéale » pour toutes les applications ; il n'existe que des solutions optimales pour des objectifs spécifiques.

Uniformité contre vitesse de dépôt

Les techniques qui améliorent l'uniformité, comme l'augmentation de la distance entre la source et le substrat, réduisent souvent la vitesse de dépôt. Cela signifie que le processus prend plus de temps, ce qui réduit le débit. Un défi d'ingénierie clé est de trouver le juste milieu qui offre une uniformité acceptable sans rendre le temps de processus prohibitivement long.

Uniformité contre coût de l'équipement

Atteindre les plus hauts niveaux d'uniformité nécessite un équipement sophistiqué. Les systèmes avec rotation planétaire, sources multiples ou façonnage complexe du champ magnétique sont nettement plus coûteux à acheter et à entretenir que les systèmes statiques plus simples. Le niveau d'uniformité requis doit justifier l'investissement en capital.

Effets de bord et gaspillage de matériaux

Il est presque impossible d'obtenir une uniformité parfaite jusqu'au bord physique d'un substrat. Cette zone d'« exclusion de bord » entraîne un certain gaspillage de matériau et une zone de substrat inutilisable. Minimiser cet effet est un objectif constant, mais il est rarement possible de l'éliminer complètement.

Faire le bon choix pour votre processus

Votre approche de l'uniformité de l'épaisseur du film doit être dictée par votre objectif final. Le fait de privilégier la précision absolue ou l'efficacité de la fabrication déterminera vos paramètres de processus optimaux.

- Si votre objectif principal est la recherche et le développement : Privilégiez l'obtention de la plus haute uniformité possible pour garantir que vos résultats expérimentaux sont reproductibles et que les propriétés des matériaux sont la seule variable changeante.

- Si votre objectif principal est la fabrication à grand volume : Visez l'équilibre le plus rentable entre l'uniformité (pour maximiser le rendement des dispositifs) et la vitesse de dépôt (pour maximiser le débit).

En fin de compte, maîtriser l'uniformité de l'épaisseur du film revient à prendre le contrôle direct de la qualité et des performances de votre produit final.

Tableau récapitulatif :

| Aspect | Importance | Objectif typique |

|---|---|---|

| Performance du dispositif | Détermine les propriétés électriques/optiques | < ±5 % de variation |

| Rendement de fabrication | Augmente les dispositifs utilisables par substrat | Maximiser la zone uniforme |

| Contrôle des coûts | Réduit le gaspillage de matériaux et les lots défectueux | Optimiser l'uniformité par rapport au taux |

Prêt à optimiser votre processus de dépôt de film mince ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour des applications de film mince précises. Notre expertise aide les laboratoires à obtenir une uniformité supérieure de l'épaisseur du film, garantissant des performances de dispositif prévisibles et des rendements de fabrication plus élevés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche ou votre efficacité de production !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Tamis de laboratoire et machines de tamisage

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Quelle est l'utilité de l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quel est le rôle d'un évaporateur ? Le composant clé qui crée le refroidissement

- Quels sont les problèmes liés au dépôt physique en phase vapeur ? Coût élevé, lenteur et limitations de la ligne de visée

- Qu'est-ce que le revêtement par évaporation ? Un guide du dépôt de couches minces de haute pureté

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- L'or peut-il se transformer en vapeur ? Découverte de la science extrême derrière la stabilité de l'or

- Quel est l'usage du dépôt physique en phase vapeur ? Améliorer la durabilité, la performance et la pureté