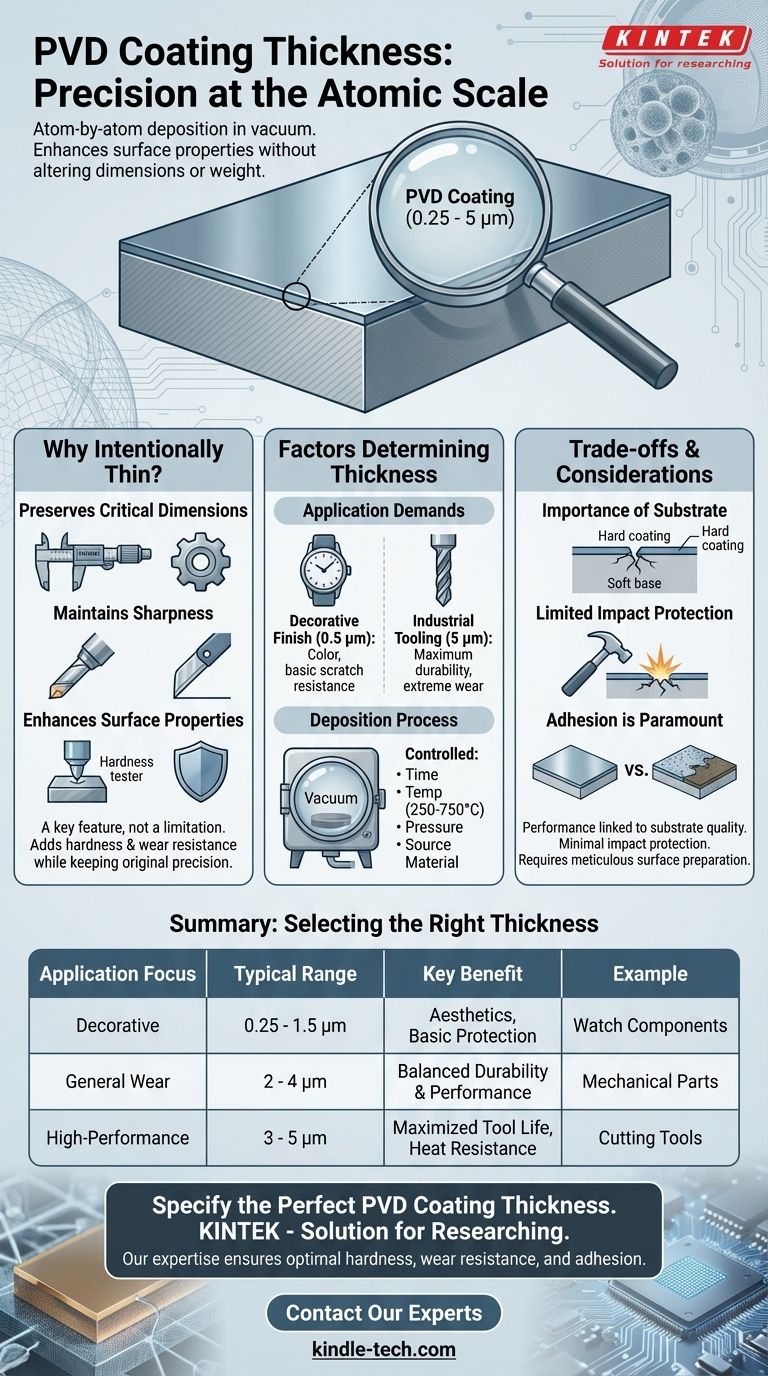

En bref, l'épaisseur du revêtement PVD est un paramètre précisément contrôlé, allant généralement de 0,25 à 5 microns (µm). Il s'agit d'un film incroyablement mince, appliqué atome par atome sous vide, conçu pour améliorer les propriétés de surface d'un matériau sans en altérer significativement les dimensions physiques ou le poids.

Le principe fondamental du dépôt physique en phase vapeur (PVD) est que son extrême finesse est une caractéristique délibérée, et non une limitation. L'objectif est d'ajouter des caractéristiques de surface supérieures comme la dureté et la résistance à l'usure tout en préservant la précision, le tranchant et l'intégrité du substrat d'origine.

Pourquoi les revêtements PVD sont intentionnellement minces

L'efficacité d'un revêtement PVD provient de sa liaison moléculaire avec le substrat, créant une nouvelle surface haute performance. Son épaisseur minimale est fondamentale pour la manière dont il y parvient.

Préservation des dimensions critiques

Le PVD est un processus de dépôt atomistique, ce qui signifie qu'il construit un revêtement molécule par molécule. Il en résulte un film exceptionnellement uniforme et mince.

Pour les composants conçus avec précision, c'est essentiel. Un revêtement de seulement quelques microns ne modifie pas les tolérances dimensionnelles de la pièce, garantissant qu'elle fonctionne exactement comme prévu.

Maintien du tranchant sur les outils de coupe

Une application clé du PVD est sur les outils de coupe comme les forets et les fraises en bout. Un revêtement plus épais arrondirait le tranchant, réduisant son acuité et son efficacité.

Les revêtements PVD, souvent entre 3 et 5 microns pour ces applications, sont suffisamment minces pour maintenir le tranchant original de la lame tout en ajoutant une dureté et une résistance à l'usure significatives. Cela réduit la force de coupe et la génération de chaleur.

Amélioration des propriétés de surface, pas de la masse

Le but du PVD n'est pas d'ajouter de la matière, mais de modifier les caractéristiques de la surface existante.

Il confère des propriétés telles qu'une dureté accrue, une résistance à la corrosion et une friction réduite directement sur le matériau du substrat, améliorant ainsi ses performances et sa durée de vie.

Les facteurs qui déterminent l'épaisseur du revêtement

L'épaisseur finale d'un revêtement PVD n'est pas arbitraire ; elle est soigneusement conçue en fonction des exigences spécifiques de l'application.

Les exigences de l'application

Différentes utilisations nécessitent différentes épaisseurs. Une finition décorative sur une montre pourrait n'avoir besoin que de 0,5 micron d'épaisseur pour fournir de la couleur et une résistance de base aux rayures.

Inversement, un outil industriel haute performance soumis à une usure extrême peut nécessiter un revêtement plus proche de 5 microns pour une durabilité maximale.

Le processus de dépôt

Le PVD est un processus physique réalisé sous vide à des températures élevées, généralement comprises entre 250°C et 750°C.

La durée, la température, la pression et le matériau source utilisés pendant ce processus sont tous précisément contrôlés pour obtenir la composition et l'épaisseur de revêtement désirées.

Comprendre les compromis des films minces

Bien que très efficaces, il est important de comprendre le contexte dans lequel ces revêtements minces opèrent. Leurs performances sont directement liées à la qualité du matériau sous-jacent.

L'importance du substrat

Un revêtement PVD n'est aussi solide que la fondation sur laquelle il est appliqué. Ses propriétés sont déterminées par le matériau du substrat sous-jacent.

L'application d'un revêtement extrêmement dur sur un substrat mou peut entraîner une défaillance, car le matériau de base peut se déformer sous charge, provoquant la fissuration ou le délaminage du revêtement dur.

Protection limitée contre les chocs

Les revêtements PVD offrent une résistance exceptionnelle à l'usure abrasive et par glissement. Cependant, leur extrême finesse offre une protection minimale contre les impacts significatifs.

Un impact lourd et aigu peut pénétrer le revêtement et endommager le substrat en dessous. Le revêtement améliore la durabilité de la surface, pas la résistance globale de la pièce aux chocs.

L'adhérence est primordiale

La liaison entre le revêtement et le substrat est critique. Le PVD offre une excellente adhérence, mais cela dépend d'une préparation méticuleuse de la surface.

Si la surface n'est pas parfaitement propre et préparée, le revêtement ne se liera pas correctement et peut s'écailler, le rendant inutile quelle que soit son épaisseur.

Choisir la bonne épaisseur pour votre application

Le choix de l'épaisseur de revêtement correcte est un équilibre entre les exigences de performance, la fonction du composant et le coût.

- Si votre objectif principal est une finition décorative : Un revêtement plus mince (0,25 à 1,5 microns) est généralement suffisant pour fournir la couleur, la texture et la résistance de base aux rayures souhaitées.

- Si votre objectif principal est la résistance générale à l'usure : Une épaisseur moyenne (2 à 4 microns) offre un équilibre robuste entre durabilité et performance pour la plupart des composants mécaniques.

- Si votre objectif principal est la coupe ou l'outillage haute performance : Un revêtement plus épais (3 à 5 microns) est nécessaire pour maximiser la durée de vie de l'outil et la résistance à la chaleur dans les environnements industriels exigeants.

En fin de compte, l'épaisseur du revêtement PVD est une variable de conception critique utilisée pour concevoir une surface supérieure parfaitement adaptée à sa tâche prévue.

Tableau récapitulatif :

| Aspect | Plage typique | Détail clé |

|---|---|---|

| Épaisseur | 0,25 à 5 microns (µm) | Dépôt atome par atome sous vide |

| Usage décoratif | 0,25 à 1,5 µm | Fournit couleur et résistance de base aux rayures |

| Résistance générale à l'usure | 2 à 4 µm | Équilibre durabilité et performance |

| Outillage haute performance | 3 à 5 µm | Maximise la durée de vie de l'outil dans des environnements exigeants |

Besoin de spécifier l'épaisseur parfaite de revêtement PVD pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour l'ingénierie de surface. Notre expertise garantit que vos revêtements PVD offrent une dureté, une résistance à l'usure et une adhérence optimales pour votre application spécifique, que ce soit pour les outils de coupe, les finitions décoratives ou les pièces industrielles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la longévité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires