La couleur PVD est une finition haute performance créée grâce à un processus de revêtement sous vide appelé dépôt physique en phase vapeur (PVD). Cette technique lie une couche ultra-mince d'alliages métalliques spécialisés, tels que le nitrure de titane ou le chrome, à une surface au niveau moléculaire. Le résultat est un revêtement durable et résistant à la corrosion qui offre une gamme de couleurs attrayantes et très brillantes.

Le PVD n'est ni une peinture, ni un revêtement en poudre, ni un placage traditionnel. C'est un processus sophistiqué de modification de surface qui améliore la durabilité, la résistance à l'usure et l'apparence d'un objet, tout en étant plus respectueux de l'environnement que les méthodes conventionnelles.

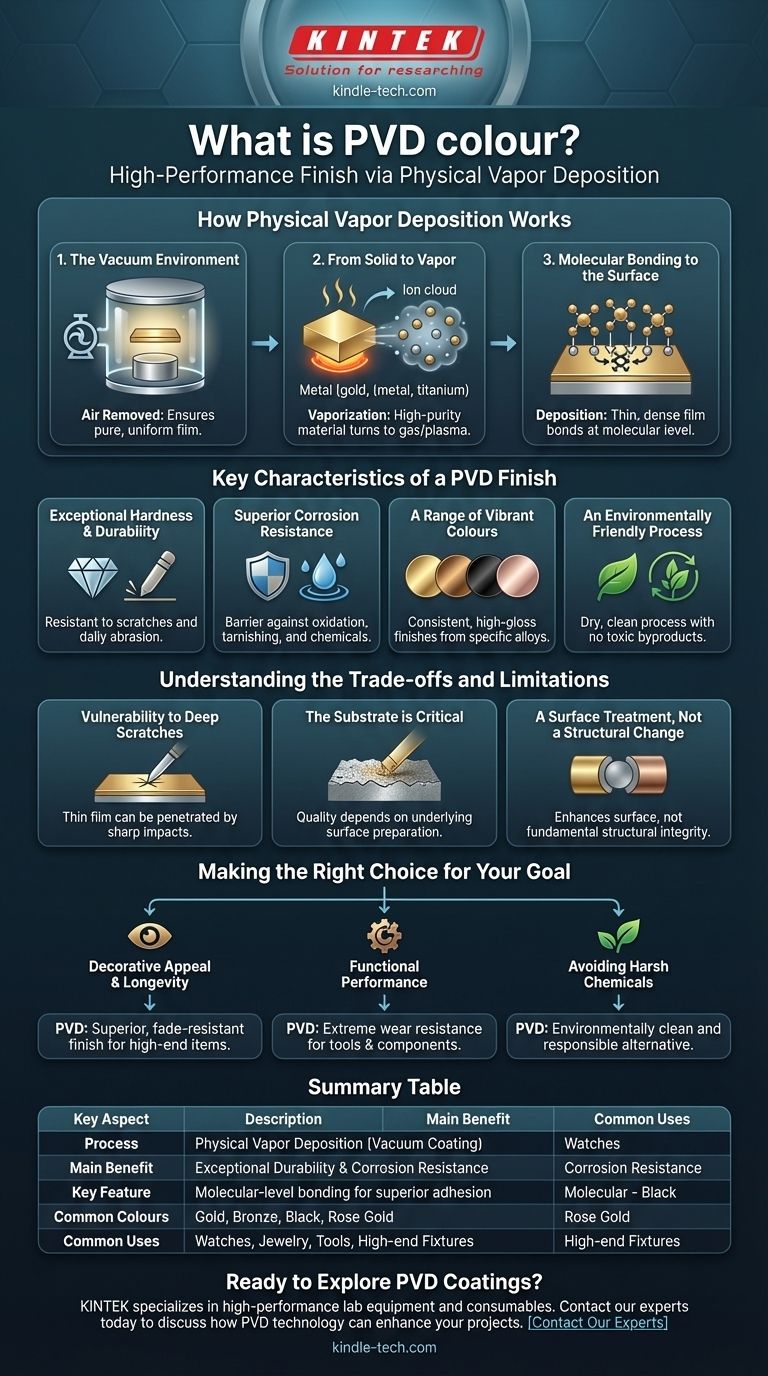

Comment fonctionne le dépôt physique en phase vapeur

Comprendre le processus PVD révèle pourquoi il crée une finition aussi résiliente et de haute qualité. L'ensemble de l'opération se déroule dans une chambre à vide spécialisée.

L'environnement sous vide

Tout d'abord, l'objet à revêtir (le substrat) est placé dans une chambre à vide. L'élimination de l'air est essentielle pour garantir que le matériau de revêtement puisse voyager sans entrer en collision avec les molécules d'air, assurant ainsi un film pur et uniforme.

De solide à vapeur

Un matériau de revêtement solide et de haute pureté est ensuite vaporisé. Ceci est réalisé par des méthodes physiques, telles que le chauffage ou le bombardement d'ions, ce qui transforme le métal solide directement en gaz ou en plasma.

Liaison moléculaire à la surface

Les atomes métalliques vaporisés traversent la chambre à vide et sont déposés sur le substrat. Cela crée un film extrêmement mince, dense et fortement adhérent qui est lié à la surface au niveau moléculaire, et non simplement superposé.

Caractéristiques clés d'une finition PVD

Le processus d'application unique confère aux revêtements PVD plusieurs avantages distincts par rapport aux autres méthodes de finition.

Dureté et durabilité exceptionnelles

Les revêtements PVD sont remarquablement durs et augmentent considérablement la résistance à l'usure du matériau de base. Cela les rend très résistants aux rayures et à l'abrasion quotidienne.

Résistance supérieure à la corrosion

Le film déposé est dense et non poreux. Cela crée une barrière protectrice qui protège le matériau sous-jacent de l'oxydation, du ternissement et des dommages dus à l'exposition chimique.

Une gamme de couleurs vibrantes

La couleur finale est déterminée par l'alliage spécifique utilisé dans le processus. Cela permet un large éventail de finitions uniformes et brillantes, y compris l'or, le bronze, le noir, et plus encore.

Un processus respectueux de l'environnement

Comparé à la galvanoplastie traditionnelle, qui implique des produits chimiques agressifs et des déchets dangereux, le PVD est un processus sec et propre. Il ne produit aucun sous-produit toxique, ce qui en fait un choix écologiquement responsable.

Comprendre les compromis et les limites

Bien que très avancés, les revêtements PVD présentent des caractéristiques spécifiques qu'il est important de comprendre. L'objectivité exige de reconnaître ses limites.

Vulnérabilité aux rayures profondes ou aux chocs

Le revêtement lui-même est extrêmement dur, mais il est aussi très mince. Un impact aigu ou une rayure abrasive profonde peut pénétrer le film mince et exposer le matériau du substrat en dessous.

Le substrat est critique

La qualité finale de la finition PVD dépend fortement de la qualité et de la préparation de la surface sous-jacente. Le revêtement reproduira toutes les imperfections existantes sur le matériau de base.

Un traitement de surface, pas un changement structurel

Le PVD améliore les propriétés de surface telles que la dureté et la résistance à la corrosion. Cependant, il ne modifie pas l'intégrité structurelle fondamentale ni la résistance de l'objet lui-même.

Faire le bon choix pour votre objectif

Décider si un produit revêtu de PVD vous convient dépend entièrement de votre priorité.

- Si votre objectif principal est l'attrait décoratif et la longévité : Le PVD offre une finition de couleur supérieure et résistante à la décoloration pour des articles tels que les luminaires haut de gamme, les montres et les bijoux.

- Si votre objectif principal est la performance fonctionnelle : Le processus est un excellent choix pour les outils, les lames et les composants industriels qui nécessitent une résistance extrême à l'usure.

- Si votre objectif principal est d'éviter les produits chimiques agressifs : La nature propre du PVD en fait une alternative moderne et responsable aux méthodes de revêtement traditionnelles.

En fin de compte, choisir un produit revêtu de PVD signifie investir dans une finition sophistiquée qui offre une combinaison puissante de qualité esthétique et de résilience de surface.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (Revêtement sous vide) |

| Avantage principal | Durabilité et résistance à la corrosion exceptionnelles |

| Caractéristique clé | Liaison au niveau moléculaire pour une adhérence supérieure |

| Couleurs courantes | Or, Bronze, Noir, Or Rose |

| Usages courants | Montres, Bijoux, Outils, Luminaires haut de gamme |

Prêt à explorer les revêtements PVD pour vos besoins en laboratoire ou en fabrication ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance. Que vous développiez de nouveaux produits ou que vous ayez besoin de revêtements durables pour vos outils et composants, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut améliorer vos projets.

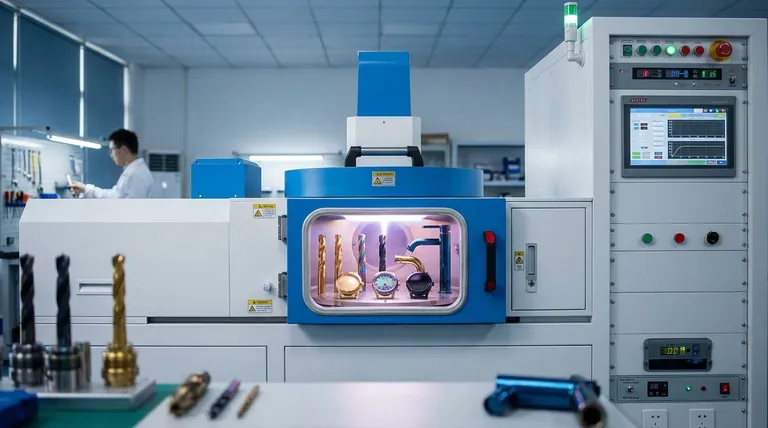

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température