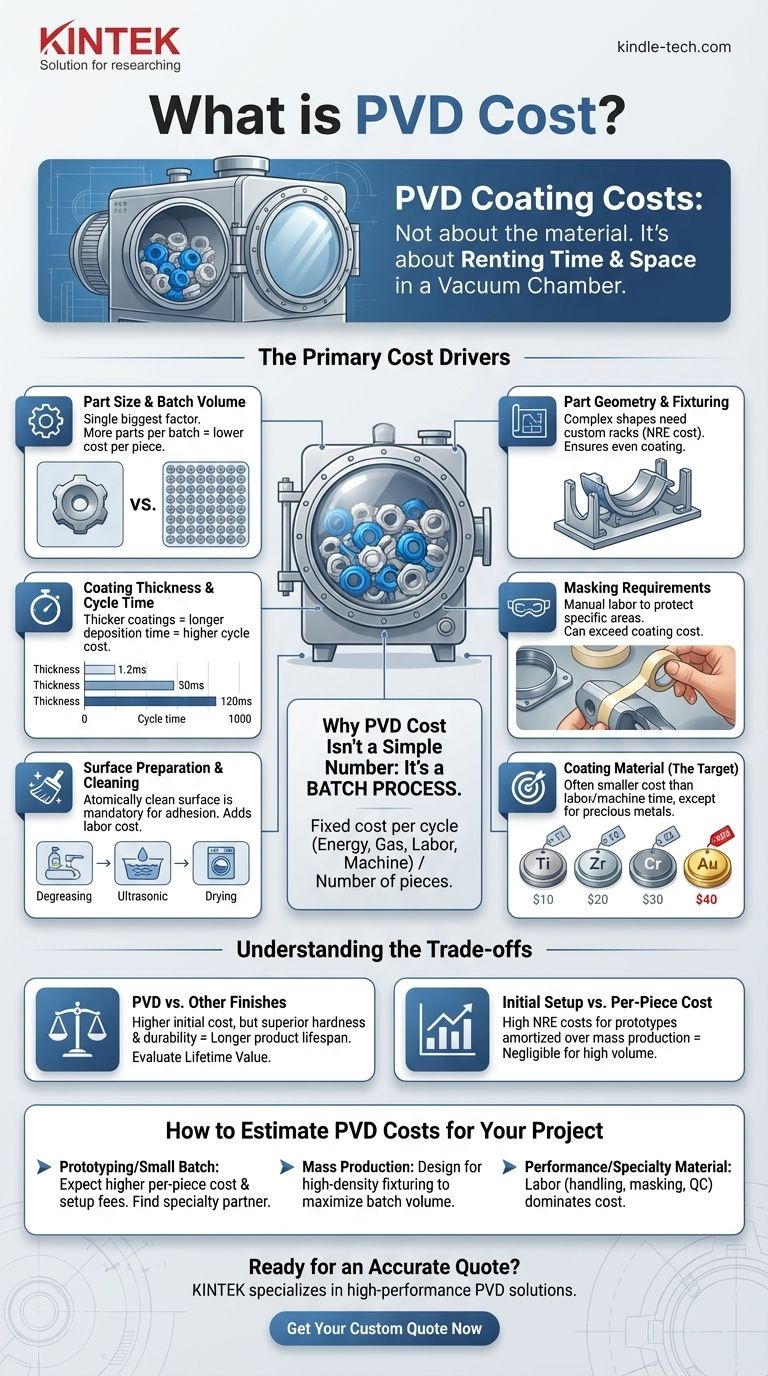

En bref, les coûts de revêtement PVD peuvent varier de moins d'un dollar par pièce pour des volumes massifs de petits articles à des centaines de dollars pour un composant unique, grand et complexe. Le prix final n'est pas basé sur le matériau de revêtement lui-même, mais est majoritairement déterminé par la taille de la pièce, la quantité revêtue par lot et la main-d'œuvre requise pour la manipulation.

Le concept le plus critique à comprendre est que vous n'achetez pas un matériau ; vous louez du temps et de l'espace dans une chambre à vide hautement spécialisée. Le coût par pièce est fondamentalement un calcul du nombre de vos pièces pouvant tenir dans un seul cycle machine.

Pourquoi le coût du PVD n'est pas un chiffre simple

Le dépôt physique en phase vapeur (PVD) est un processus par lots, un peu comme la cuisson dans un four industriel. Il y a un coût fixe important pour exécuter un cycle complet — cela inclut l'énergie, les gaz inertes, la main-d'œuvre qualifiée et l'amortissement de la machine.

Le prix final par pièce est simplement ce coût de cycle fixe divisé par le nombre de pièces qui tiennent dans le lot. C'est pourquoi un seul prototype peut être coûteux, tandis que la 10 000e pièce d'une série de production peut être remarquablement bon marché.

Les principaux facteurs de coût en détail

Plusieurs variables clés influencent directement le coût fixe d'un cycle PVD et le nombre de pièces pouvant être traitées au cours de celui-ci.

Taille de la pièce et volume du lot

C'est le facteur le plus dominant. L'objectif d'un fournisseur PVD est de maximiser la surface à revêtir en une seule passe.

Dix mille petites vis peuvent tenir dans un seul cycle, ce qui entraîne un coût par pièce très faible. En revanche, une grande roue automobile peut occuper la même quantité d'espace, rendant son coût de revêtement considérablement plus élevé.

Géométrie de la pièce et outillage

La façon dont une pièce est maintenue à l'intérieur de la chambre est essentielle. Les formes complexes peuvent nécessiter des supports ou des outillages conçus sur mesure pour garantir que le revêtement est appliqué uniformément.

Le coût de conception et de fabrication de ces outillages (un coût d'ingénierie non récurrent ou NRE) est inclus dans le prix total, en particulier pour les nouveaux projets.

Épaisseur du revêtement et temps de cycle

Un revêtement plus épais nécessite un temps de dépôt plus long à l'intérieur de la chambre. Plus la machine doit fonctionner longtemps pour un seul lot, plus le coût du cycle sera élevé.

La plupart des revêtements PVD décoratifs sont extrêmement minces (quelques microns), ce qui est donc souvent un facteur plus important pour les revêtements fonctionnels ou industriels qui exigent une plus grande épaisseur pour la résistance à l'usure.

Exigences de masquage

Si seule une zone spécifique de votre pièce doit être revêtue, les autres zones doivent être physiquement masquées. Il s'agit souvent d'un processus de travail manuel méticuleux.

Le temps et les compétences requis pour le masquage peuvent facilement devenir l'une des composantes de coût les plus importantes pour les pièces complexes, dépassant parfois le coût du processus de revêtement lui-même.

Préparation et nettoyage de surface

Le PVD nécessite une surface atomiquement propre pour une adhérence correcte. Les pièces doivent subir un processus de nettoyage rigoureux en plusieurs étapes avant d'entrer dans la chambre de revêtement.

Toute huile, résidu ou même empreinte digitale due à la manipulation entraînera l'échec du revêtement. Cette étape de prétraitement nécessaire ajoute à la main-d'œuvre et au coût global.

Matériau de revêtement (la cible)

Bien qu'important, le coût du matériau de revêtement brut (la "cible", comme le titane ou le zirconium) est souvent une partie plus petite du prix final que la plupart des gens ne le supposent.

Le coût du temps machine, de l'énergie et de la main-d'œuvre l'emporte généralement sur le coût du matériau consommable, sauf si vous utilisez des métaux précieux comme l'or ou le platine.

Comprendre les compromis

L'évaluation du PVD en fonction du prix nécessite de regarder au-delà du devis par pièce et de considérer l'ensemble du contexte de fabrication.

Le mythe des matériaux "chers"

Un revêtement fabriqué à partir d'un matériau plus "cher" peut ne pas entraîner un coût par pièce plus élevé.

Si ce matériau se dépose plus rapidement, il pourrait réduire le temps de cycle global. Les économies réalisées grâce à un temps machine plus court peuvent facilement compenser le coût plus élevé de la matière première.

Coût d'installation initial vs. coût par pièce

Préparez-vous aux frais d'installation initiaux, en particulier pour les outillages personnalisés. Ce coût peut sembler élevé, mais il est amorti sur la durée de vie de la série de production.

Pour la production en grand volume, ces coûts NRE deviennent une partie négligeable du prix par pièce. Pour une petite série ou un prototype, ils constituent un facteur important.

PVD vs. autres finitions

Le PVD est souvent plus coûteux au départ que des procédés comme la peinture ou la galvanoplastie. Cependant, sa dureté, sa résistance à l'usure et sa stabilité chimique supérieures peuvent entraîner une durée de vie beaucoup plus longue du produit.

Le coût réel doit être évalué en fonction de la valeur à vie et de la durabilité, et non seulement du coût de production initial.

Comment estimer les coûts PVD pour votre projet

Pour déterminer si le PVD est une option financièrement viable, considérez votre objectif principal.

- Si votre objectif principal est le prototypage ou un petit lot : Attendez-vous à un coût par pièce plus élevé et préparez-vous aux frais d'installation. La clé est de trouver un partenaire de revêtement spécialisé dans les petites séries à rotation rapide.

- Si votre objectif principal est la production de masse : Votre conception est le plus grand levier de coût. Concevez la pièce et le processus pour maximiser le nombre d'unités pouvant être fixées dans un seul lot PVD.

- Si votre objectif principal est la performance avec un matériau spécialisé : Bien que le matériau lui-même soit un facteur, la main-d'œuvre pour la manipulation, le masquage et le contrôle qualité pour une pièce de haute spécification seront probablement les principaux facteurs de coût.

En comprenant ces facteurs clés, vous pouvez concevoir pour la fabricabilité et faire du PVD une solution rentable pour votre application.

Tableau récapitulatif :

| Facteur de coût | Impact sur le prix |

|---|---|

| Taille de la pièce et volume du lot | Le facteur le plus important. Plus de pièces par lot = coût par pièce inférieur. |

| Géométrie de la pièce et outillage | Les formes complexes peuvent nécessiter des outillages personnalisés, ajoutant un coût d'installation. |

| Exigences de masquage | Le travail manuel pour masquer des zones spécifiques peut être une composante de coût majeure. |

| Préparation de surface | Un nettoyage rigoureux est obligatoire pour l'adhérence, ce qui augmente les coûts de main-d'œuvre. |

| Épaisseur du revêtement | Des revêtements plus épais nécessitent des temps de cycle plus longs, ce qui augmente le coût. |

| Matériau de revêtement | Souvent un facteur moins important que la main-d'œuvre et le temps machine, sauf pour les métaux précieux. |

Prêt à obtenir un devis précis pour votre projet de revêtement PVD ?

Comprendre les facteurs de coût est la première étape. S'associer avec le bon fournisseur est la suivante. KINTEK est spécialisé dans la fourniture de solutions de revêtement PVD haute performance pour les laboratoires et les fabricants.

Nous vous aidons à optimiser votre conception pour un revêtement rentable, que vous prototypiez un seul composant ou que vous augmentiez la production de masse. Notre expertise garantit que vous obtenez la finition durable et de haute qualité que vos produits exigent.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons ajouter de la valeur à votre projet.

Obtenez votre devis personnalisé maintenant

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité