Dans l'analyse de laboratoire, le broyage d'échantillons est le processus critique consistant à réduire un matériau solide et grossier en une poudre fine et uniforme par concassage ou broyage. Il s'agit d'une étape fondamentale de la préparation des échantillons, conçue pour garantir que la petite portion de matériau finalement utilisée pour l'analyse chimique ou physique représente parfaitement l'échantillon brut d'origine. La qualité de cette seule étape a un impact direct sur la précision et la fiabilité de tous les résultats expérimentaux ultérieurs.

L'objectif fondamental du broyage n'est pas seulement de réduire la taille d'un échantillon. Il s'agit d'éliminer l'erreur d'échantillonnage en créant un matériau parfaitement homogène, garantissant que la portion microscopique que vous analysez reflète fidèlement la composition de l'ensemble.

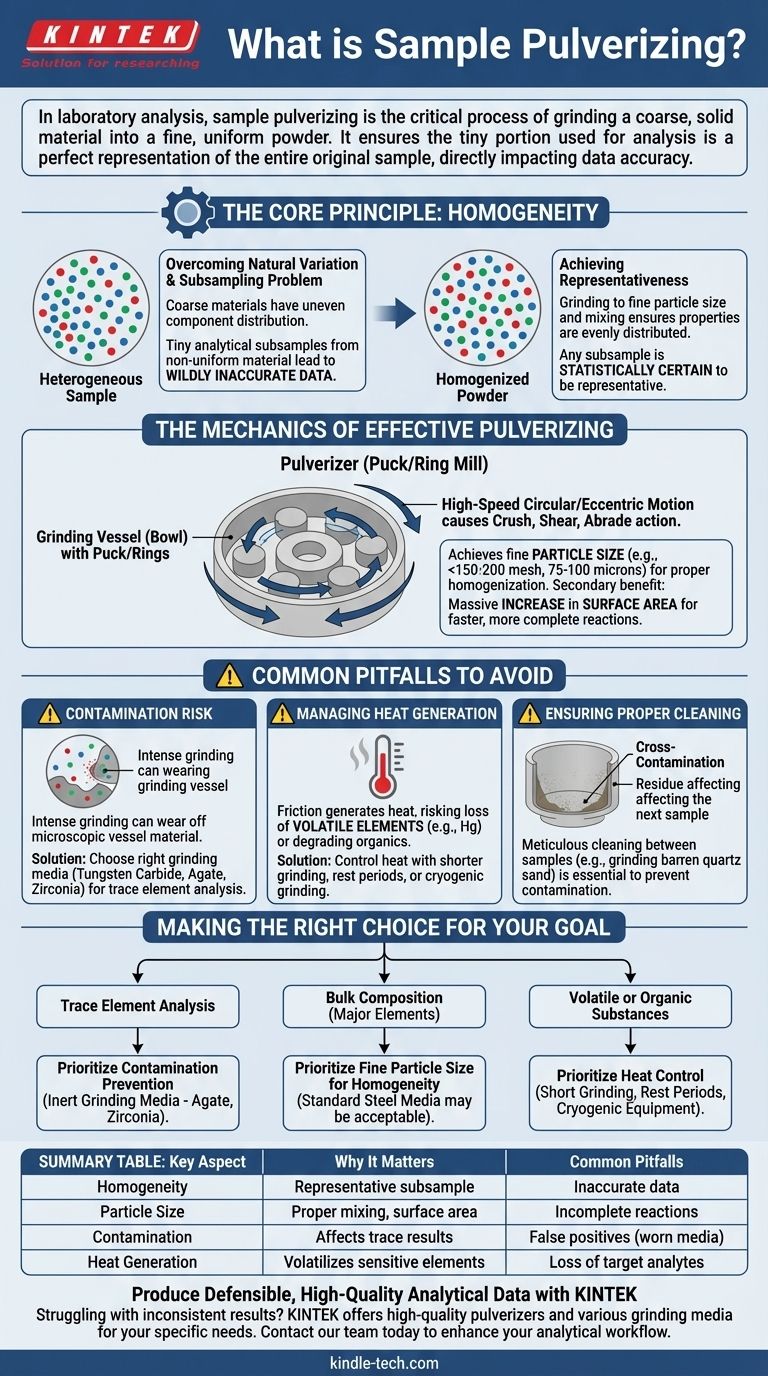

Le principe fondamental : pourquoi l'homogénéité n'est pas négociable

L'objectif entier du broyage repose sur un seul concept : l'homogénéité. Sans elle, les données analytiques sont souvent dénuées de sens.

Surmonter la variation naturelle

La plupart des échantillons bruts, tels que les roches, les sols, les minerais ou les matériaux industriels, sont intrinsèquement hétérogènes. Cela signifie que leurs composants constitutifs sont répartis de manière inégale. Un morceau provenant d'un côté peut avoir une concentration plus élevée d'un élément cible qu'un morceau provenant de l'autre.

Le problème du sous-échantillonnage

Les instruments d'analyse modernes utilisent généralement une très petite quantité de matériau pour chaque mesure, souvent seulement quelques milligrammes ou moins. Si vous prélevez ce minuscule sous-échantillon à partir d'un matériau grossier et non uniforme, vos résultats seront entièrement déterminés par le hasard. Vous pourriez prélever une particule riche en votre analyte cible, ou une particule n'en contenant aucune, ce qui entraînerait des données très inexactes.

Atteindre la représentativité

Le broyage résout ce problème en réduisant l'ensemble de l'échantillon à une taille de particule fine et constante, puis en le mélangeant soigneusement. Ce processus garantit que les propriétés chimiques et physiques sont uniformément réparties dans toute la poudre. Par conséquent, tout petit sous-échantillon prélevé dans cette poudre homogénéisée est statistiquement certain d'être représentatif de l'échantillon brut d'origine.

La mécanique d'un broyage efficace

Bien que le concept soit simple, son exécution nécessite de la précision. La mécanique du processus est conçue pour obtenir à la fois une granulométrie fine et une uniformité sans compromettre l'intégrité de l'échantillon.

Comment fonctionne un broyeur

Les broyeurs de laboratoire, souvent appelés « moulins à pot » ou « moulins à anneaux », utilisent une chambre de broyage (un bol) contenant un piston et/ou des anneaux. La chambre est soumise à un mouvement circulaire ou excentrique à grande vitesse, ce qui amène les composants internes à écraser, cisailler et abraser le matériau de l'échantillon avec une force immense jusqu'à ce qu'il soit réduit en une poudre fine.

L'importance de la granulométrie

L'objectif est généralement de réduire l'échantillon de manière à ce qu'il puisse passer à travers un tamis à mailles spécifique, tel qu'un tamis de 150 ou 200 mailles (environ 100 ou 75 microns, respectivement). L'obtention d'une granulométrie fine et constante est le principal mécanisme pour garantir que l'échantillon peut être correctement homogénéisé.

Augmenter la surface

Un avantage secondaire du broyage est une augmentation massive de la surface de l'échantillon. Ceci est crucial pour les techniques d'analyse telles que la digestion acide ou la lixiviation, où une réaction chimique doit se produire sur les surfaces des particules. Plus de surface permet des réactions plus rapides, plus complètes et plus reproductibles.

Pièges courants à éviter

Le broyage est un outil puissant, mais il présente également des risques importants. Un processus non géré peut introduire plus d'erreurs qu'il n'en supprime.

Risque de contamination

C'est le piège le plus important. L'action de broyage intense peut provoquer l'usure de quantités microscopiques du récipient de broyage lui-même et leur mélange avec l'échantillon. C'est ce qu'on appelle la contamination. Par exemple, l'analyse du fer (Fe) dans un échantillon broyé dans un récipient standard en acier trempé produira des résultats faussement élevés.

Le choix du bon milieu de broyage est essentiel. Des récipients en carbure de tungstène, en agate ou en zircone sont utilisés lors de l'analyse d'éléments présents dans l'acier ou pour minimiser la contamination dans les applications de haute pureté.

Gestion de la production de chaleur

La friction impliquée dans le broyage génère une chaleur importante. Cela peut poser problème pour les échantillons contenant des éléments volatils (comme le mercure) ou des composés organiques thermosensibles, qui peuvent être évaporés et perdus avant l'analyse.

Assurer un nettoyage approprié

De mauvais protocoles de nettoyage entraînent une contamination croisée, où les résidus d'un échantillon précédent affectent le suivant. Les composants du broyeur doivent être méticuleusement nettoyés entre chaque échantillon, souvent en broyant un matériau inerte comme le sable de quartz pour nettoyer les surfaces avant d'introduire le prochain échantillon inconnu.

Faire le bon choix pour votre objectif

L'approche optimale du broyage dépend entièrement de votre objectif analytique final.

- Si votre objectif principal est l'analyse d'oligo-éléments : Privilégiez la prévention de la contamination en sélectionnant des milieux de broyage inertes (par exemple, agate ou zircone) et en mettant en œuvre des protocoles de nettoyage rigoureux entre chaque échantillon.

- Si votre objectif principal est la composition globale (éléments majeurs) : L'obtention d'une granulométrie fine et constante est primordiale pour l'homogénéité ; la contamination par des milieux en acier standard peut être acceptable si vous n'analysez pas leurs éléments constitutifs.

- Si votre objectif principal est l'analyse de substances volatiles ou organiques : Vous devez contrôler la production de chaleur en utilisant des temps de broyage plus courts, des périodes de repos ou des équipements de broyage cryogénique spécialisés utilisant de l'azote liquide.

Maîtriser le broyage d'échantillons est la première et la plus importante étape pour produire des données analytiques défendables et de haute qualité.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important | Pièges courants |

|---|---|---|

| Homogénéité | Assure que le sous-échantillon est représentatif de l'ensemble du matériau brut. | Données inexactes provenant d'échantillons non uniformes. |

| Granulométrie | Cruciale pour un mélange approprié et une surface accrue pour les réactions. | Digestion ou lixiviation incomplète lors de l'analyse. |

| Contamination | Le choix du milieu de broyage (par exemple, carbure de tungstène, agate) affecte les résultats des oligo-éléments. | Faux positifs dus à l'usure du matériau du récipient de broyage. |

| Production de chaleur | Peut volatiliser les éléments sensibles ou dégrader les composés organiques. | Perte des analytes cibles avant la mesure. |

Produisez des données analytiques défendables et de haute qualité avec KINTEK

Vous rencontrez des résultats incohérents ou une contamination dans la préparation de vos échantillons ? La base d'une analyse fiable commence par un broyage parfait. KINTEK est spécialisée dans les équipements et consommables de laboratoire de haute qualité, y compris une gamme de broyeurs dotés de divers milieux de broyage (tels que le carbure de tungstène, l'agate et la zircone) pour répondre à vos besoins analytiques spécifiques, que ce soit pour l'analyse d'oligo-éléments, la composition globale ou les substances thermosensibles.

Laissez nos experts vous aider à choisir le bon équipement pour éliminer l'erreur d'échantillonnage et garantir l'exactitude de vos données. Contactez notre équipe dès aujourd'hui pour discuter des exigences de broyage de votre laboratoire et améliorer votre flux de travail analytique.

Guide Visuel

Produits associés

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Stérilisateur automatique de laboratoire d'affichage numérique portable Autoclave de laboratoire pour la stérilisation sous pression

Les gens demandent aussi

- Quel est l'objectif d'un pulvérisateur ? Libérez le potentiel des matériaux grâce au broyage fin

- Quel est le mécanisme d'un broyeur cryogénique ? Maîtriser la préparation de poudres de polymères pour la fabrication additive

- Quel est le mécanisme d'une rectifieuse ? Obtenez une précision et des finitions de surface supérieures

- Le broyage réduit-il la taille des particules ? Obtenez un contrôle précis des propriétés de votre matériau

- Quels sont les différents types de broyeurs ? Adaptez le mécanisme à votre matériau pour une réduction de taille optimale