En substance, le frittage des poudres métalliques est un procédé de fabrication qui utilise la chaleur et la pression pour fusionner des particules métalliques en un objet solide et de haute densité. Contrairement à la coulée ou au soudage, cette transformation se produit entièrement à l'état solide, bien en dessous du point de fusion du métal. Cette technique lie les particules individuelles, augmentant considérablement la résistance et l'intégrité structurelle du matériau.

Le frittage ne consiste pas à faire fondre le métal ; il s'agit d'utiliser la diffusion atomique contrôlée pour obtenir un produit final solide et dense. Cette différence fondamentale donne aux fabricants un contrôle précis sur les propriétés des matériaux, permettant la création de composants avec une cohérence et des performances supérieures à partir d'une large gamme de métaux.

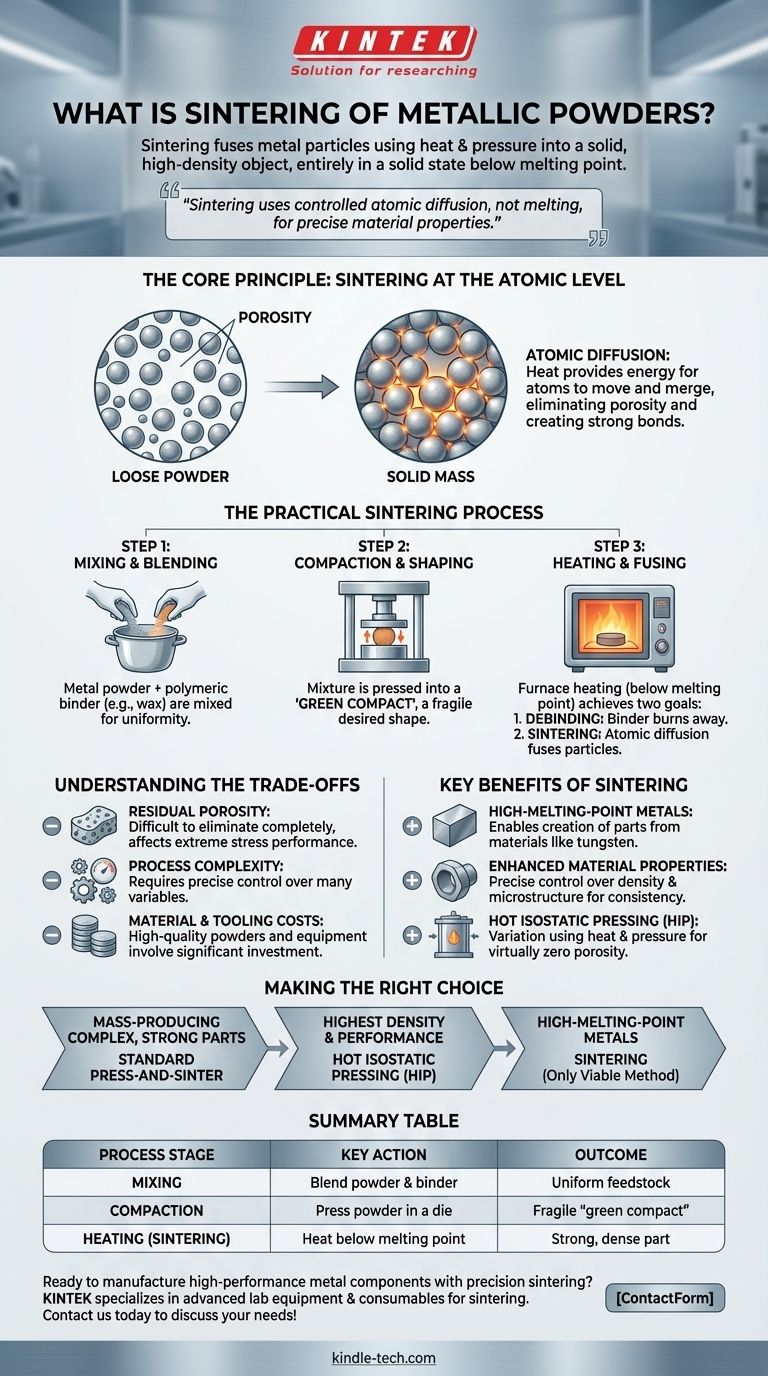

Le principe fondamental : le frittage au niveau atomique

Pour comprendre le frittage, il faut d'abord comprendre le mécanisme fondamental qui le rend possible. Le processus imite les phénomènes géologiques naturels, mais l'accélère dans un environnement industriel contrôlé.

De la poudre meuble à la masse solide

Le point de départ est un ensemble de fines particules métalliques, telles que l'aluminium, le bronze ou l'acier inoxydable. Dans cet état, le matériau présente une faible densité et aucune intégrité structurelle. L'objectif est d'éliminer l'espace vide, ou porosité, entre ces particules.

Le rôle de la diffusion atomique

Le frittage fonctionne en appliquant de la chaleur, ce qui fournit l'énergie nécessaire aux atomes situés à la surface des particules métalliques pour se déplacer et migrer. Cette diffusion atomique provoque le flou des frontières entre les particules individuelles, qui finissent par fusionner, créant de solides liaisons interatomiques. Les particules fusionnent, formant une pièce solide et dense dans un processus analogue à la façon dont les dépôts minéraux forment un minerai de haute densité au fil du temps géologique.

Le processus de frittage pratique

Bien que la diffusion atomique soit la science sous-jacente, l'application industrielle implique une méthode précise en plusieurs étapes pour créer un composant fini.

Étape 1 : Mélange et homogénéisation

Le processus commence par le mélange de la poudre métallique principale avec d'autres éléments ou un liant polymère temporaire, comme la paraffine. Le mélange peut être effectué par des procédés secs, semi-secs ou humides en fonction des exigences spécifiques du matériau. Ce liant aide la poudre à conserver sa forme lors de l'étape suivante.

Étape 2 : Compactage et mise en forme

Le mélange de poudre métallique préparé est ensuite versé dans une matrice et compacté sous haute pression. Cela peut être fait par des méthodes telles que le pressage ou le moulage par injection. Le résultat est une pièce préliminaire fragile, souvent appelée « compact vert », qui a la forme désirée mais manque de résistance.

Étape 3 : Chauffage et fusion

Le compact vert est placé dans un four spécialisé, souvent un four sous vide ou en graphite. Il est chauffé dans une atmosphère soigneusement contrôlée à une température inférieure au point de fusion du métal. Cette étape atteint deux objectifs :

- Déliantage : Le liant est brûlé proprement.

- Frittage : La température élevée active la diffusion atomique, fusionnant les particules métalliques et densifiant la pièce sous sa forme solide finale.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Comprendre ses limites inhérentes est essentiel pour l'utiliser efficacement.

Porosité résiduelle

Bien que le frittage réduise considérablement la porosité, il peut être difficile de l'éliminer complètement, en particulier dans les opérations standard de pressage et de frittage. Cette microporosité résiduelle peut être un facteur dans les applications nécessitant des performances maximales absolues sous contrainte extrême.

Complexité du processus

La nature multi-étapes du processus — mélange, pressage, déliantage et frittage — nécessite un contrôle précis de nombreuses variables. Toute incohérence dans la qualité de la poudre, la pression ou la température du four peut affecter la qualité et la cohérence du produit final.

Coûts des matériaux et des outillages

Les poudres métalliques de haute qualité peuvent être plus coûteuses que leurs homologues en matières premières brutes. De plus, les matrices haute pression et les fours spécialisés représentent un investissement en capital important, ce qui est généralement justifié par des séries de production à haut volume.

Avantages clés du frittage

Les complexités du processus sont souvent compensées par ses avantages uniques, en particulier pour des défis de fabrication spécifiques.

Travailler avec des métaux à haut point de fusion

Le frittage est l'un des moyens les plus efficaces de créer des composants à partir de métaux ayant des points de fusion extrêmement élevés, comme le tungstène. La fusion et la coulée de ces matériaux sont souvent impraticables ou impossibles.

Propriétés matérielles améliorées

Le processus permet un contrôle précis de la densité et de la microstructure du produit final. Il en résulte des composants dotés d'une résistance élevée, d'une excellente intégrité structurelle et de propriétés très cohérentes d'une pièce à l'autre.

Frittage Isostatique à Chaud (HIP)

Une variation clé est le Frittage Isostatique à Chaud (HIP), où une température élevée et une pression de gaz immense sont appliquées simultanément sous toutes les directions. Cette méthode excelle à forcer la déformation plastique et la diffusion, aboutissant à des produits avec une porosité quasi nulle et une densité maximale.

Faire le bon choix pour votre objectif

Le choix de la bonne approche de fabrication dépend entièrement des besoins spécifiques de votre projet.

- Si votre objectif principal est la production en série de pièces métalliques complexes mais solides : Le pressage et frittage standard offre un excellent équilibre entre coût, vitesse et propriétés cohérentes.

- Si votre objectif principal est d'atteindre la densité et la performance mécanique les plus élevées possibles : Le Frittage Isostatique à Chaud (HIP) est la méthode supérieure, car il élimine pratiquement la porosité.

- Si votre objectif principal est de travailler avec des matériaux difficiles à faire fondre, comme le tungstène ou le molybdène : Le frittage est l'une des rares méthodes de fabrication viables pour créer des composants solides à partir de ces métaux.

En fin de compte, comprendre le frittage vous permet de créer des composants haute performance qui seraient impossibles à obtenir par des méthodes de fusion traditionnelles.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Mélange | Mélanger la poudre métallique avec le liant | Crée une matière première uniforme pour la mise en forme |

| Compactage | Presser la poudre dans une matrice | Forme un « compact vert » fragile dans la forme désirée |

| Chauffage (Frittage) | Chauffer dans un four contrôlé en dessous du point de fusion | Lie les particules par diffusion atomique, créant une pièce solide et dense |

Prêt à fabriquer des composants métalliques haute performance avec un frittage de précision ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus de frittage, y compris les fours et les solutions matérielles. Que vous travailliez avec des métaux à haut point de fusion comme le tungstène ou que vous ayez besoin d'atteindre une densité maximale avec le Frittage Isostatique à Chaud (HIP), notre expertise garantit des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels sont les avantages de la pulvérisation cathodique magnétron DC ? Dépôt de couches minces à haute vitesse et de haute qualité

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés

- Quelle est la stabilité à long terme des analytes viraux dans le plasma stocké à -70°C ? Prouvé par des décennies de recherche

- Pourquoi un agitateur orbital de haute précision est-il requis pour l'adsorption de chitine ? Atteignez un équilibre rapide et des données précises

- Qu'est-ce que le pulvérisation cathodique dans la fabrication ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le pressage isostatique à chaud en métallurgie des poudres ? Atteindre une densité totale pour des performances supérieures

- Quel est le coût de la production de biomasse ? Décryptage du véritable « coût livré » à votre installation

- Comment fonctionne le frittage ? Un guide sur la liaison atomique et la densification des matériaux