À la base, le revêtement par pulvérisation cathodique est une technique de vide poussé utilisée pour déposer des films de matériau exceptionnellement minces, uniformes et durables sur une surface. C'est un type de dépôt physique en phase vapeur (PVD) où des ions à haute énergie, généralement issus d'un gaz inerte comme l'argon, bombardent un matériau source (appelé « cible »). Cet impact éjecte physiquement, ou « pulvérise », des atomes de la cible, qui traversent ensuite le vide et recouvrent l'objet désiré, connu sous le nom de substrat.

La distinction essentielle du revêtement par pulvérisation cathodique est qu'il ne s'agit pas simplement d'appliquer une couche sur une surface. C'est un processus de transfert de moment qui pousse les atomes dans le substrat, créant une liaison atomique puissante qui se traduit par une adhérence et une uniformité supérieures par rapport à de nombreuses autres méthodes de revêtement.

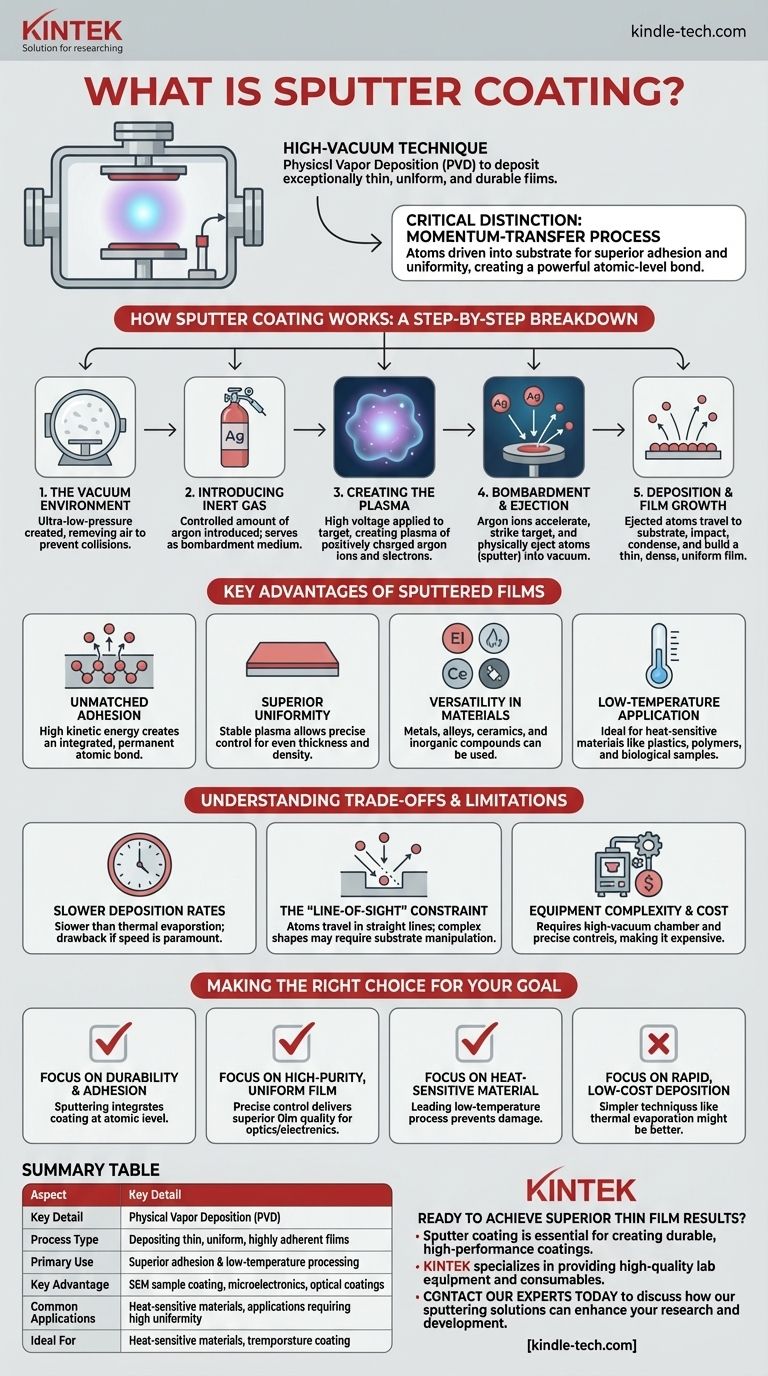

Comment fonctionne le revêtement par pulvérisation cathodique : une explication étape par étape

Pour vraiment comprendre la pulvérisation cathodique, il est préférable de la visualiser comme un processus de sablage contrôlé à l'échelle atomique où le « sable » est un gaz et les particules éjectées forment une nouvelle surface.

L'environnement sous vide

Premièrement, le substrat et le matériau cible sont placés à l'intérieur d'une chambre à vide scellée. Tout l'air est pompé pour créer un environnement de très basse pression. Cette étape est cruciale pour empêcher les atomes pulvérisés d'entrer en collision avec les molécules d'air, ce qui perturberait le processus de revêtement.

Introduction du gaz inerte

Une petite quantité, contrôlée avec précision, d'un gaz inerte, le plus souvent de l'argon, est introduite dans la chambre. Ce gaz ne réagit pas chimiquement avec les matériaux mais sert de milieu pour le bombardement.

Création du plasma

Une haute tension est appliquée au matériau cible. Cette énergie électrique arrache des électrons aux atomes de gaz argon, créant un gaz ionisé et brillant connu sous le nom de plasma. Ce plasma est constitué d'ions argon chargés positivement et d'électrons libres.

Bombardement et éjection

Les ions argon chargés positivement sont puissamment accélérés vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une force considérable, transférant leur moment. Ce transfert d'énergie est suffisant pour détacher des atomes ou des molécules individuelles de la cible, les éjectant dans la chambre à vide.

Dépôt et croissance du film

Ces atomes de cible éjectés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat. Lors de l'impact, ils se condensent et s'accumulent, couche par couche, pour former un film mince, dense et très uniforme sur la surface du substrat.

Les principaux avantages des films pulvérisés

Le mécanisme unique de la pulvérisation cathodique offre plusieurs avantages distincts qui en font la méthode préférée pour de nombreuses applications haute performance.

Adhérence inégalée au niveau atomique

Parce que les atomes pulvérisés possèdent une énergie cinétique élevée, ils ne font pas que se déposer sur le substrat — ils sont entraînés dans sa surface. Cela crée une liaison exceptionnellement forte et intégrée. Le film résultant devient une partie permanente du substrat plutôt qu'un simple revêtement superficiel.

Uniformité et contrôle supérieurs

Le plasma stable généré pendant la pulvérisation cathodique permet un contrôle très fin du processus de dépôt. Cela se traduit par des films présentant une excellente uniformité d'épaisseur et de densité sur toute la surface, ce qui est essentiel pour les applications optiques et électroniques.

Polyvalence des matériaux

La pulvérisation cathodique n'est pas limitée aux métaux. Une large gamme de matériaux, y compris les alliages, les céramiques et autres composés inorganiques, peut être utilisée comme cible. Cela permet de créer des revêtements aux propriétés spécifiques telles que la conductivité électrique, la résistance à l'usure ou la réflectivité optique.

Application à basse température

Le processus de pulvérisation cathodique lui-même ne génère pas de chaleur significative sur le substrat. Cela en fait une méthode idéale pour revêtir des matériaux sensibles à la chaleur tels que les plastiques, les polymères et les échantillons biologiques destinés à l'analyse dans un microscope électronique à balayage (MEB).

Comprendre les compromis et les limites

Aucun processus unique n'est parfait pour tous les scénarios. Pour prendre une décision éclairée, vous devez être conscient des compromis inhérents à la pulvérisation cathodique.

Taux de dépôt plus lents

En général, la pulvérisation cathodique est un processus plus lent par rapport à d'autres techniques PVD comme l'évaporation thermique. Pour les applications où l'épaisseur du revêtement est plus importante que la qualité du film et où la vitesse est primordiale, cela peut être un inconvénient majeur.

La contrainte de la « ligne de visée »

Les atomes pulvérisés voyagent en ligne droite de la cible au substrat. Bien que la diffusion gazeuse puisse aider à revêtir des formes complexes, les zones profondément en retrait ou le dos d'un objet peuvent ne pas recevoir un revêtement uniforme sans rotation et manipulation sophistiquées du substrat.

Complexité et coût de l'équipement

Les systèmes de pulvérisation cathodique nécessitent une chambre à vide poussé, des contrôleurs de débit de gaz précis et des alimentations haute tension. Cela rend l'équipement plus complexe et généralement plus coûteux que les méthodes de revêtement plus simples.

Faire le bon choix pour votre objectif

Votre choix de technologie de revêtement doit toujours être guidé par les propriétés finales requises par votre composant.

- Si votre objectif principal est la durabilité et l'adhérence : La pulvérisation cathodique est un excellent choix car elle intègre le revêtement au substrat au niveau atomique.

- Si votre objectif principal est un film uniforme de haute pureté pour l'optique ou l'électronique : Le contrôle précis offert par la pulvérisation cathodique offre une qualité de film supérieure.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : La pulvérisation cathodique est un processus de référence à basse température qui empêche d'endommager les substrats délicats.

- Si votre objectif principal est le dépôt rapide et peu coûteux d'un film métallique simple : Vous devriez évaluer si une technique plus simple comme l'évaporation thermique pourrait répondre à vos besoins.

Comprendre ces principes fondamentaux vous permet de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de procédé | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Dépôt de films minces, uniformes et très adhérents |

| Avantage clé | Adhérence supérieure et traitement à basse température |

| Applications courantes | Revêtement d'échantillons MEB, microélectronique, revêtements optiques |

| Idéal pour | Matériaux sensibles à la chaleur, applications nécessitant une grande uniformité |

Prêt à obtenir des résultats de couches minces supérieurs ?

Le revêtement par pulvérisation cathodique est essentiel pour créer des revêtements durables et haute performance pour l'électronique, l'optique et la préparation d'échantillons MEB. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour répondre à vos défis de revêtement spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température