À la base, l'effet de pulvérisation cathodique est un processus physique où des atomes sont éjectés d'un matériau solide — appelé cible — après avoir été bombardés par des particules énergétiques. Ce phénomène n'est pas aléatoire ; il constitue le mécanisme fondamental derrière le dépôt par pulvérisation cathodique, une technique sous vide largement utilisée pour appliquer des revêtements extrêmement minces et haute performance sur des surfaces telles que le verre, les tranches de silicium ou les plastiques.

La pulvérisation cathodique est mieux comprise non seulement comme un « effet », mais comme un processus de fabrication hautement contrôlé. Il utilise un plasma gazeux énergisé pour créer une vapeur à partir d'une source matérielle solide, qui se condense ensuite sur un substrat pour former une couche mince uniforme et précisément conçue.

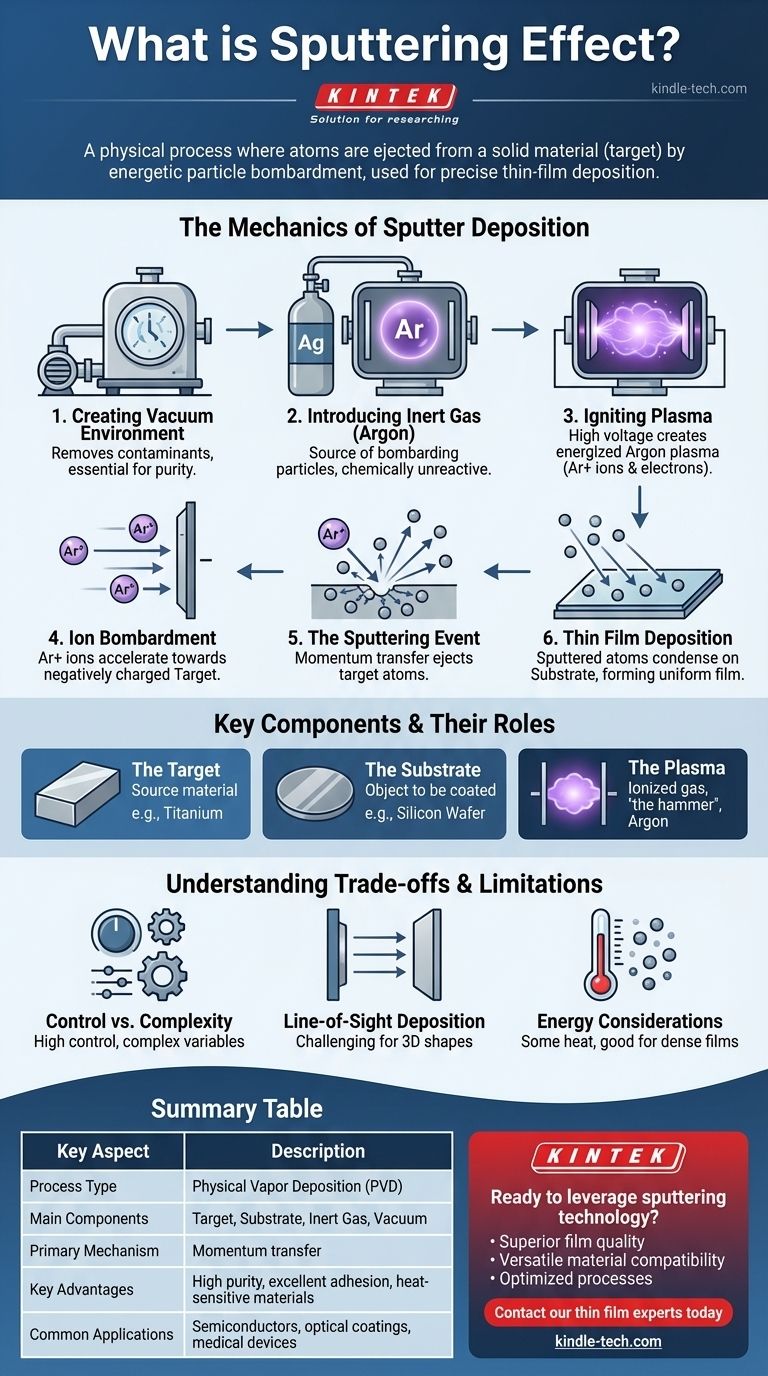

La mécanique du dépôt par pulvérisation cathodique

Pour vraiment comprendre l'effet de pulvérisation cathodique, vous devez l'envisager comme une séquence d'événements se produisant à l'intérieur d'une chambre à vide. Chaque étape est essentielle pour produire une couche de haute qualité.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide. Ceci est essentiel pour éliminer l'air et les autres particules qui pourraient contaminer la couche ou interférer avec le processus de pulvérisation cathodique.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité contrôlée d'un gaz inerte, le plus souvent l'Argon (Ar), est introduite dans la chambre. Ce gaz ne réagira pas chimiquement avec le matériau cible ; son seul but est d'être la source des particules de bombardement.

Étape 3 : Allumage du plasma

Un champ électrique intense est appliqué dans la chambre, le matériau cible agissant comme cathode négative et le substrat (l'objet à revêtir) agissant comme anode positive. Cette haute tension arrache des électrons aux atomes d'Argon, créant un plasma — un état de matière brillant et énergisé composé d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 4 : Bombardement ionique

Les ions Argon chargés positivement sont violemment accélérés par le champ électrique et attirés vers la surface cible chargée négativement à des vitesses très élevées.

Étape 5 : L'événement de pulvérisation cathodique

Lors de l'impact, les ions Argon énergétiques transfèrent leur moment aux atomes du matériau cible. Cela déclenche une « cascade de collisions » au sein du réseau atomique de la cible. Lorsque cette réaction en chaîne atteint la surface, elle éjecte les atomes cibles avec suffisamment d'énergie pour vaincre leurs forces de liaison superficielles.

Cette éjection d'atomes de la cible est l'effet de pulvérisation cathodique.

Étape 6 : Dépôt de couche mince

Les atomes pulvérisés traversent la chambre à vide et se déposent sur le substrat. Au fur et à mesure qu'ils s'accumulent, ils se condensent et s'accumulent, atome par atome, pour former une couche mince et solide avec une épaisseur et une structure contrôlées avec précision.

Composants clés et leurs rôles

Le processus repose sur quelques composants de base fonctionnant de concert.

La Cible

C'est le matériau source pour la couche. Il s'agit d'un bloc solide ou d'une plaque du matériau que vous souhaitez déposer, tel que le titane, l'aluminium ou le dioxyde de silicium.

Le Substrat

C'est l'objet que vous recouvrez. La polyvalence de la pulvérisation cathodique permet une large gamme de substrats, des tranches de semi-conducteurs et du verre architectural aux implants médicaux et aux composants en plastique.

Le Plasma

Le gaz ionisé (par exemple, le plasma d'Argon) agit comme le « marteau ». Il fournit les ions énergétiques nécessaires pour bombarder la cible et initier l'effet de pulvérisation cathodique.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique est un processus présentant des caractéristiques spécifiques que vous devez prendre en compte.

Contrôle contre complexité

La pulvérisation cathodique offre un contrôle inégalé sur les propriétés de la couche telles que la densité, la structure cristalline et la pureté. Cependant, ce contrôle découle de la gestion de plusieurs variables — pression du gaz, tension et puissance — rendant le processus plus complexe que des méthodes plus simples comme l'évaporation thermique.

Dépôt en ligne de visée

Dans sa forme de base, la pulvérisation cathodique est un processus en ligne de visée. Les atomes pulvérisés voyagent en lignes relativement droites de la cible au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des formes tridimensionnelles complexes sans rotation sophistiquée du substrat et des montages.

Considérations énergétiques

Le bombardement du substrat par diverses particules dans le plasma peut conférer une certaine chaleur. Bien que la pulvérisation cathodique soit considérée comme un processus « froid » par rapport à l'évaporation thermique, elle peut toujours affecter les substrats extrêmement sensibles à la chaleur. L'énergie peut également être un avantage, favorisant la croissance de couches denses et bien adhérentes.

Faire le bon choix pour votre objectif

Comprendre l'effet de pulvérisation cathodique vous aide à décider quand et comment l'exploiter pour un résultat d'ingénierie spécifique.

- Si votre objectif principal est de créer des couches très pures et denses : La pulvérisation cathodique est un excellent choix en raison de l'environnement sous vide propre et du processus de dépôt énergétique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les plastiques : La pulvérisation cathodique est souvent préférée aux méthodes à haute température car elle transfère beaucoup moins de chaleur au substrat.

- Si votre objectif principal est d'obtenir des propriétés électriques ou optiques spécifiques : Le contrôle fin de la pulvérisation cathodique permet un réglage précis des caractéristiques de la couche telles que la résistivité, la réflectivité et la transparence.

Saisir l'effet de pulvérisation cathodique transforme votre perspective, passant de la simple connaissance d'une définition à la compréhension d'un outil puissant pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) utilisant le bombardement de particules énergétiques |

| Composants principaux | Matériau cible, substrat, gaz inerte (Argon), chambre à vide |

| Mécanisme principal | Transfert de moment des ions gazeux aux atomes cibles provoquant l'éjection |

| Avantages clés | Couches de haute pureté, excellente adhérence, fonctionne avec des matériaux sensibles à la chaleur |

| Applications courantes | Fabrication de semi-conducteurs, revêtements optiques, dispositifs médicaux |

Prêt à tirer parti de la technologie de pulvérisation cathodique pour vos besoins de revêtement de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces. Nos solutions de pulvérisation cathodique aident les laboratoires et les fabricants à obtenir :

• Une qualité de couche supérieure avec un contrôle précis de l'épaisseur • Une compatibilité matérielle polyvalente pour divers matériaux cibles • Des processus optimisés pour les échelles de recherche et de production

Que vous travailliez avec des tranches de semi-conducteurs, des composants optiques ou des substrats spécialisés, notre expertise garantit que vous obtenez le bon système de pulvérisation cathodique pour vos exigences spécifiques.

Contactez nos experts en couches minces dès aujourd'hui pour discuter de la manière dont l'équipement de pulvérisation cathodique de KINTEK peut améliorer vos applications de revêtement et stimuler votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat