En bref, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) où des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon, sont utilisés pour bombarder un matériau source, appelé cible. Cette collision agit comme un sablage à l'échelle atomique, délogeant des atomes de la cible. Ces atomes éjectés voyagent ensuite à travers une chambre à vide et se déposent sur un substrat, formant un film mince et uniforme.

Le principe fondamental de la pulvérisation cathodique est sa nature non thermique. Au lieu de faire fondre ou bouillir un matériau, elle utilise un transfert d'énergie cinétique pure – une cascade de collisions atomiques – pour éjecter des atomes d'une cible solide, ce qui la rend exceptionnellement polyvalente pour le dépôt d'une large gamme de matériaux.

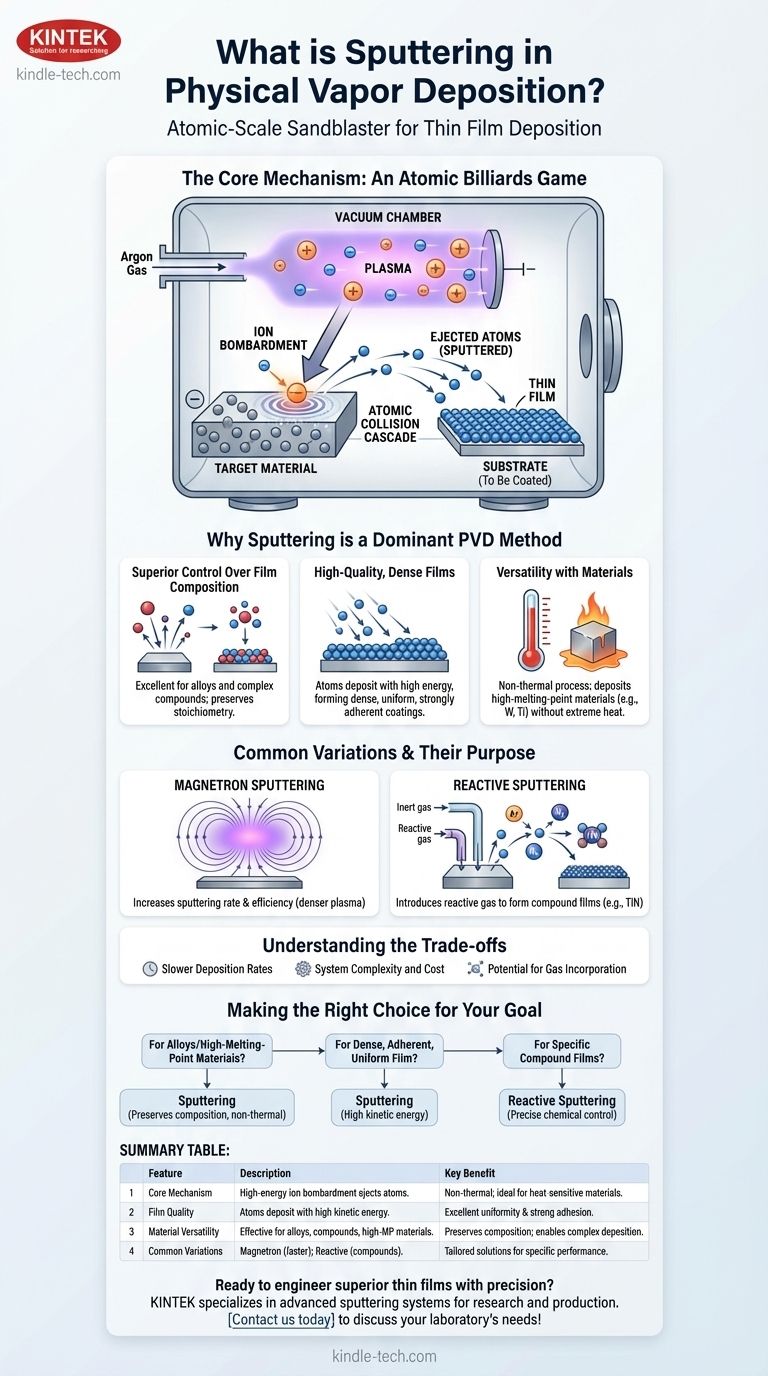

Le mécanisme principal : un jeu de billard atomique

Pour comprendre la pulvérisation cathodique, il est utile de visualiser un jeu de billard à l'échelle atomique. Le processus repose sur quelques composants clés travaillant ensemble dans un environnement de vide poussé.

Les acteurs clés : Cible, Substrat et Ions

Le processus implique trois éléments principaux. La cible est un morceau solide du matériau que vous souhaitez déposer. Le substrat est l'objet que vous souhaitez revêtir. Les ions sont les projectiles, créés à partir d'un gaz de procédé (comme l'argon) et accélérés à des énergies élevées.

Création du plasma

Pour générer les ions énergétiques, un gaz à basse pression est introduit dans la chambre à vide et énergisé, souvent avec un fort champ électrique. Cela arrache des électrons aux atomes de gaz, créant un plasma – un gaz ionisé contenant des ions chargés positivement et des électrons libres.

Le processus de bombardement

Une tension négative élevée est appliquée au matériau cible. Les ions chargés positivement du plasma sont fortement attirés par cette cible chargée négativement et s'accélèrent vers elle, frappant sa surface avec une force significative.

Éjection et dépôt

Lorsqu'un ion frappe la cible, il transfère son impulsion et son énergie cinétique aux atomes de la cible. Cette collision déclenche une réaction en chaîne, ou cascade de collisions, qui entraîne l'éjection, ou la "pulvérisation", des atomes de surface ayant acquis suffisamment d'énergie. Ces atomes vaporisés voyagent ensuite et se condensent sur le substrat, formant le film mince désiré.

Pourquoi la pulvérisation cathodique est une méthode PVD dominante

La pulvérisation cathodique n'est pas seulement une option parmi d'autres ; ses caractéristiques uniques en font le choix privilégié pour de nombreuses applications de haute performance.

Contrôle supérieur de la composition du film

Parce que la pulvérisation cathodique déloge physiquement les atomes de la cible, elle est excellente pour déposer des alliages ou des composés complexes. Contrairement à l'évaporation thermique, qui peut provoquer la séparation des matériaux ayant des points d'ébullition différents, la pulvérisation cathodique préserve la composition originale de la cible dans le film final.

Films de haute qualité et denses

Les atomes pulvérisés sont éjectés avec une énergie cinétique significativement plus élevée que les atomes issus de l'évaporation thermique. Cette énergie les aide à former un film plus dense, plus uniforme et plus fortement adhérent sur le substrat, ce qui est essentiel pour les revêtements durables.

Polyvalence des matériaux

La nature non thermique du processus signifie qu'il peut déposer des matériaux avec des points de fusion extrêmement élevés, tels que le tungstène ou le titane, sans avoir besoin de les chauffer à des températures extrêmes. Cela ouvre la porte à une vaste gamme de possibilités de matériaux.

Variations courantes et leur objectif

Le processus de pulvérisation cathodique de base a été amélioré pour optimiser l'efficacité et les capacités pour des applications spécifiques.

Pulvérisation cathodique magnétron

C'est la forme la plus courante de pulvérisation cathodique aujourd'hui. Un puissant champ magnétique est placé derrière la cible, ce qui piège les électrons du plasma près de la surface de la cible. Cela intensifie l'ionisation du gaz, créant un plasma plus dense, ce qui augmente considérablement le taux de pulvérisation et l'efficacité du processus de dépôt.

Pulvérisation cathodique réactive

Dans cette variation, un gaz réactif comme l'azote ou l'oxygène est intentionnellement introduit dans la chambre avec le gaz inerte. Les atomes métalliques pulvérisés réagissent avec ce gaz sur leur chemin vers le substrat, formant un film composé. Par exemple, la pulvérisation d'une cible de titane dans une atmosphère d'azote crée un revêtement extrêmement dur de nitrure de titane (TiN).

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas sans limites. L'objectivité exige de reconnaître les cas où d'autres méthodes peuvent être plus appropriées.

Vitesses de dépôt plus lentes

Pour certains matériaux, la pulvérisation cathodique peut être un processus plus lent par rapport à l'évaporation thermique à haut débit. Cela peut être un facteur dans les environnements de production à grand volume et à faible coût.

Complexité et coût du système

Les systèmes de pulvérisation cathodique, en particulier les systèmes magnétron, nécessitent des alimentations haute tension sophistiquées, des assemblages magnétiques et des équipements de vide robustes. Cela peut rendre l'investissement initial plus important que pour des méthodes PVD plus simples.

Potentiel d'incorporation de gaz

Parce que le processus repose sur un gaz inerte comme l'argon, il existe un faible risque que certains atomes d'argon puissent être incorporés dans le film en croissance. Bien que souvent négligeable, cela peut altérer les propriétés électriques ou optiques du film dans les applications sensibles.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt appropriée dépend entièrement des propriétés souhaitées du film final.

- Si votre objectif principal est de déposer des alliages ou des matériaux à haut point de fusion : La pulvérisation cathodique est le choix supérieur car elle évite la décomposition thermique et préserve la stœchiométrie de la cible.

- Si votre objectif principal est d'obtenir un film dense, très adhérent et uniforme : La haute énergie cinétique des atomes pulvérisés offre un avantage significatif pour produire des revêtements robustes et performants.

- Si votre objectif principal est de créer des films composés spécifiques comme les nitrures ou les oxydes : La pulvérisation cathodique réactive offre un contrôle précis sur la composition chimique et les propriétés matérielles du film.

En fin de compte, la pulvérisation cathodique offre un niveau de contrôle et de précision inégalé pour l'ingénierie de films minces au niveau atomique.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Mécanisme principal | Des ions de haute énergie bombardent une cible, éjectant des atomes par transfert d'impulsion. | Processus non thermique ; idéal pour les matériaux sensibles à la chaleur. |

| Qualité du film | Les atomes se déposent avec une énergie cinétique élevée, formant des films denses et adhérents. | Excellente uniformité et forte adhérence aux substrats. |

| Polyvalence des matériaux | Efficace pour les alliages, les composés et les matériaux à haut point de fusion (par exemple, le tungstène). | Préserve la composition de la cible ; permet le dépôt de matériaux complexes. |

| Variations courantes | Pulvérisation cathodique magnétron (vitesses plus rapides) et pulvérisation cathodique réactive (pour les films composés comme le TiN). | Solutions adaptées aux exigences de performance spécifiques. |

Prêt à concevoir des films minces supérieurs avec précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt physique en phase vapeur, y compris les systèmes de pulvérisation cathodique adaptés à vos besoins de recherche ou de production. Que vous déposiez des alliages, des matériaux à haut point de fusion ou des composés personnalisés, nos solutions offrent le contrôle et la fiabilité nécessaires pour des revêtements haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en pulvérisation cathodique peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température